Расчет сцепления

При

расчете сцепления выполняется следующее:

— определение

момента сцепления Мс,

т.е.

необходимого момента трения между

ведущими и ведомыми частями сцепления;

— определение

работы Lб

буксования

сцепления, удельной работы Lуд

буксования и температуры tº

деталей

сцепления в процессе буксования;

— расчет

деталей сцепления на прочность;

— определение

работы Lв

по

управлению сцеплением.

Рассмотрим

расчет фрикционного сцепления.

Момент

сцепления. Работа

сцепления должна проходить без

пробуксовывания. Для этого необходимо,

как указывалось ранее, чтобы момент Мс,

передаваемый

сцеплением, был больше максимального

момента двигателя Мmах:

Момент

сцепления

определяется выражением

Мс = Мmах · βс = Рпр · μ · Rср · i

(8)

где

Мmах – максимальный

крутящий момент развиваемый двигателем,

Н·м;

β – коэффициент

запаса;

Рпр – усилие

пружин сцепления, Н;

μ – коэффициент

трения,

μ = 0,4;

Rср – средний

радиус ведомого диска, м;

i – число

пар трения.

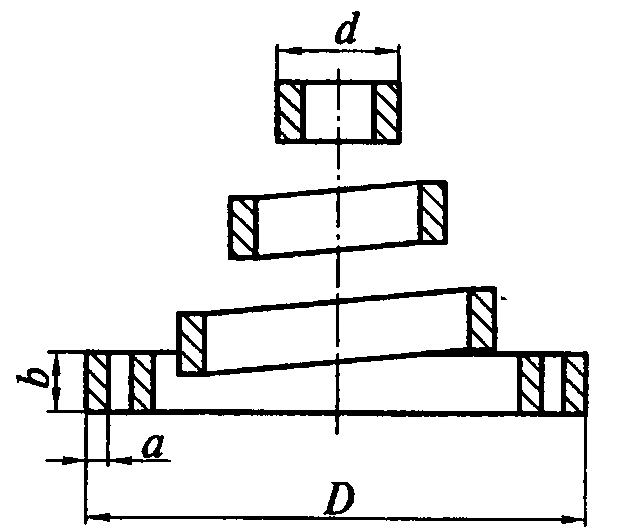

Rср =

(9)

где

D ‑ наружный

диаметр ведомого диска;

d ‑ внутренний

диаметр ведомого диска.

Число

поверхностей трения; i

= 2 для однодискового сцепления; i

= 4 для двухдискового сцепления; i

= 2·п

(п ‑ число

ведомых дисков) для многодискового

сцепления.

Работа

буксования сцепления. Включение

сцепления сопровождается его буксованием.

Буксование происходит с момента начала

включения и до момента полного включения

сцепления.

Автомобиль

трогается с места только тогда, когда

крутящий момент двигателя Ме

становится

равным моменту сопротивления движению

Мψ,

приведенному

к первичному (ведущему) валу коробки

передач:

Ме

= Мψ

Работа

буксования представляет собой часть

работы двигателя, которая расходуется

на буксование сцепления, т.е. работа,

превращаемая в теплоту. Наибольшая

работа буксования сцепления происходит

при трогании автомобиля с места:

Lб =

(10)

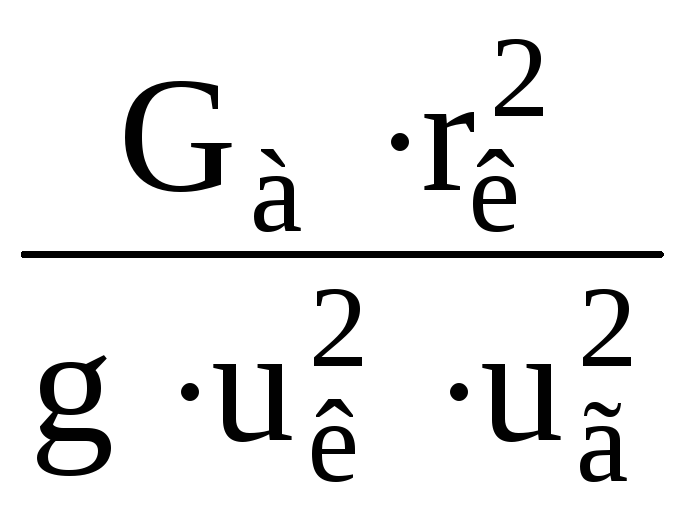

где

Jа =

инерции автомобиля, приведенный к валу

сцепления;

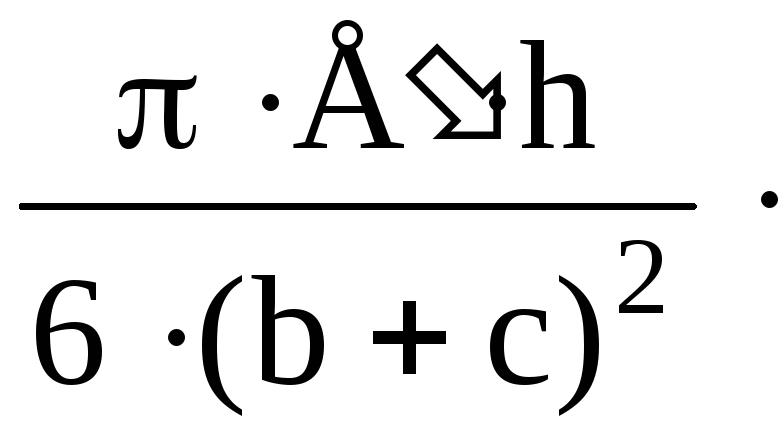

Мψ =

(11)

В

приведенных выражениях:

Gа ‑ полный

вес автомобиля;

rк ‑ радиус

колеса;

g ‑ ускорение

силы тяжести;

ик ‑ передаточное

число коробки передач;

иг ‑ передаточное

число главной передачи;

ит ‑ передаточное

число трансмиссии;

ψ ‑ коэффициент

сопротивления дороги (ψ = 0,02

для горизонтальной асфальтовой

дороги);

μтр ‑ КПД

трансмиссии;

bд ‑ коэффициент,

характеризующий тип двигателя, bд = 1,23,

ωе

= 0,50·ωн ‑ для

бензиновых двигателей; bд = 0,72,

ωе

= 0,75·ωн

‑ для дизелей;

ωн ‑ угловая

скорость коленчатого вала при максимальной

мощности.

Работа

буксования определяется для легковых

автомобилей и автобусов при трогании

с места на I передаче, а для грузовых

автомобилей ‑ при трогании на

ІІ

передаче.

Удельная

работа буксования сцепления. Износостойкость

сцепления можно оценивать по удельной

работе буксования, т.е. по работе

буксования, отнесенной к площади трения

ведомых дисков сцепления.

Обычно

удельная работа буксования сцепления

вычисляется для условий трогания

автомобиля с места:

Lуд =

(12)

где

Fнак ‑ суммарная

площадь фрикционных накладок сцепления.

При

указанных выше условиях трогания

автомобиля с места удельная работа

буксования Lуд

должна

быть в пределах 50…70 Дж/см2

для легковых автомобилей, 15… 120 Дж/см2

для грузовых автомобилей и 10…40 Дж/см2

для автопоездов.

Нагрев

деталей сцепления. Сцепление

представляет собой теплообъемный

механизм, преобразующий часть мощности

двигателя в теплоту при включении.

Теплота вызывает нагрев деталей сцепления

и сильный нагрев деталей при буксовании,

что может привести к выходу сцепления

из строя.

В

связи с тем, что работа буксования

сцепления достигает наибольшего значения

при трогании автомобиля с места, расчет

деталей сцепления на нагрев производится

по значению работы буксования при

трогании.

Температура

нагрева деталей определяется за одно

включение сцепления

tº =

(13)

где

γ ‑ коэффициент,

учитывающий какая часть теплоты идет

на нагрев деталей сцепления (γ = 0,5

для нажимного диска однодискового

сцепления и ведущего диска двухдискового

сцепления; γ = 0,25

для нажимного диска двухдискового

сцепления);

Lб

‑ работа

буксования

сцепления;

с ‑ теплоемкость

детали;

m ‑ масса

детали.

Нагрев

деталей сцепления зависит от их массы,

поэтому определяют температуру нагрева

только ведущих дисков. Так как масса

маховика двигателя значительно больше,

чем масса ведущих дисков сцепления, его

нагрев не рассчитывается, он сравнительно

невелик. При расчете на нагрев необходимо

учитывать тип автомобиля.

Так, нагрев деталей сцепления за одно

включение не должен превышать 10 °С для

одиночного автомобиля и 20 °С для

автопоезда. Следует учитывать, что

полученная температура нагрева

используется для сравнения конструкций

различных типов сцеплений, так как она

соответствует одному включению сцепления.

В

процессе работы автомобиля температура

нагрева деталей сцепления значительно

повышается и зависит от числа включений.

Необходимо учитывать, что, например, в

условиях городского движения число

включений сцепления составляет 300…600

для одиночных грузовых автомобилей и

400…700 для автопоездов на 100 км пройденного

пути.

Расчет

деталей сцепления на прочность.

Цилиндрическая

нажимная пружина.

Число цилиндрических пружин с периферийным

расположением в сцеплении должно быть

кратным числу рычагов выключения

сцепления.

Усилие

нажимной пружины

Рпр =

(14)

где

f ‑ деформация

пружины;

G ‑ модуль

упругости (G

= 8·104

МПа);

D ‑ диаметр

проволоки пружины;

nр ‑ число

рабочих витков;

Dср ‑ средний

диаметр витка пружины.

Полное

число витков nп

= nр

+ (1,2…2.0).

(15)

Усилие

пружины не должно превышать 800 Н.

Жесткость

пружины

c = =

(16)

Напряжение

τкр =

(17)

Допустимое

напряжение в пружине 700…900 МПа.

Двойные

цилиндрические нажимные пружины. При

расчете двойных цилиндрических пружин

исходят из следующих условий:

— общее

усилие всех пружин должно быть равно

сумме усилий пружин наружного Р1

и

внутреннего Р2

рядов:

Р = Р1 + Р2;

— при

одинаковой деформации пружин наружного

и внутреннего рядов напряжения в них

должны быть одинаковыми, т.е.

f1 = f2

τ1 = τ2

Вследствие

указанных условий соотношения между

параметрами пружин наружного и внутреннего

радов должны быть равны:

=

С

учетом этого равенства, задавшись

конструктивно значениями Dср1

и

Dcр2

и выбирая значения nр1,

nр2

d1,

d2

определяют

необходимые параметры двойных

цилиндрических пружин.

Двойные

цилиндрические пружины имеют малую

жесткость и могут располагаться парами

(одна внутри другой

рис. 10)

или по двум концентрическим окружностям

(рис. 16). Двойные пружины позволяют в

эксплуатации поддерживать нажимное

усилие в заданных пределах.

Коническая

нажимная пружина. Для

сцепления с центральной конической

пружиной важное значение имеет длина

пружины, от которой зависит осевой

размер сцепления. Минимальная длина

конической пружины может быть обеспечена

только тогда, когда навивка пружины

позволяет при полном ее сжатии совместить

все витки в одной плоскости. В этом

случае витки будут иметь форму архимедовой

спирали.

В

фрикционных сцеплениях используют

обычно конические пружины с прямоугольным

сечением витков, наибольшая сторона

которых располагается вдоль оси пружины

(рис. 23).

Рисунок

23 – Коническая пружина

Основные

параметры центральной конической

пружины определяются по следующим

формулам:

нажимное

усилие

Рпр =

(18)

жесткость

пружины

c = =

(19)

напряжение

в пружине

τкр =

(20)

В

этих выражениях G ‑ модуль

упругости второго рода,

G = 8·104

МПа ;

D ‑ диаметр

наибольшего витка пружины; d ‑ диаметр

наименьшего витка пружины; b ‑ высота

сечения витка (вдоль оси пружины);

f ‑ деформация

пружины; nр ‑ число

рабочих витков; а ‑ ширина

сечения витка; δ и γ ‑ коэффициенты,

значения которых зависят от отношения

ширины сечения витка к его высоте.

Допустимое

напряжение в пружине 700…900 МПа.

Диафрагменная

нажимная пружина. Центральная

диафрагменная пружина упрощает

конструкцию сцепления (число деталей

сокращается почти в два раза), уменьшает

его габаритные размеры и массу, так как

выполняет одновременно функции нажимной

пружины и рычагов выключения сцепления.

Пружина обеспечивает равномерное

распределение усилия на нажимной диск,

а упругость ее лепестков (рычагов

выключения) ‑ плавность

включения сцепления. Кроме того, она

обеспечивает регулируемое в эксплуатации

нажимное усилие.

Диафрагменные

пружины выполняют сплошными и с прорезями.

Сплошные диафрагменные пружины имеют

большую жесткость. Для уменьшения

жесткости пружины делаются с радиальными

прорезями (рис. 11). Образованные в

результате прорезей лепестки и являются

рычагами выключения сцепления, а окна

у основания лепестков предназначены

для прохода заклепок, которые удерживают

опорные кольца пружины. Нажимное усилие

пружины 1

создается

ее частью между опорными кольцами 19,

установленными

на заклепках на кожухе 16

сцепления,

и наружным краем пружины, упирающимся

в нажимной диск 7 сцепления.

Схема

для расчета параметров диафрагменной

пружины представлена на рис. 24.

Рисунок

24 – Диафрагменная пружина

Нажимное

усилие пружины

Рпр =

[(H ‑ f·

)]·[(H – 0,5·f·

)+h2],

(21)

где

Е’

= Е/(1 – μ2);

Е ‑ модуль

упругости первого рода;

μ1 ‑ коэффициент

Пуансона,

μ1 = ,025;

h ‑ толщина

пружины; h – 2,0…2,5

мм для легковых автомобилей; h = 3,0…3,5

мм для грузовых автомобилей;

а,

b,

с ‑ размеры

диафрагменной пружины;

f ‑ прогиб

пружины;

H ‑ высота

сплошной части пружины.

По

указанному выражению может быть

подсчитана и построена упругая

характеристика диафрагменной пружины.

Усилие,

необходимое для выключения сцепления:

Рвык = Рпр·

(22)

Прогиб

пружины

f = (c-е)·Δα + ,

(23)

где

Δα ‑ угловое

перемещение;

сл ‑ жесткость

лепестков пружины.

Наибольшие

напряжения возникают в пружине в момент

выключения сцепления со стороны ее

малого торца (в основании лепестков),

когда пружина выпрямляется (становится

плоской). Здесь действуют суммарные

напряжения:

σсум = σр + σизг,

σр – напряжение

растяжения, σр = ·

;

(24)

σизг – напряжение

изгиба, σизг = ;

(25)

α ‑ подъема

пружины в свободном состоянии, α = 10…12º;

nл ‑ число

лепестков пружины;

Wизг ‑ момент

сопротивления изгибу в опасном сечении.

Напряжения

в диафрагменных пружинах составляют

около 1000 МПа.

Диафрагменная

пружина уменьшает усилие на педали

управления, необходимое для удержания

в выключенном состоянии.

Фрикционные

накладки ведомого диска. К

накладкам предъявляется ряд требований:

высокий коэффициент трения, мало

изменяющийся от температуры, давления,

скорости буксования (в зависимости от

материала μ ‑ 0,28…0,62); высокие

износоустойчивость и прочность (накладки

должны

выдержать без разрыва угловую скорость,

в 2 раза превышающую максимальную угловую

скорость двигателя); плавное,

пропорциональное нажимному усилию

нарастание силы трения; достаточная

термостойкость и теплопроводность. При

этом конструкция сцепления должна быть

такой, чтобы обеспечить хороший теплотвод.

Температура накладок не должна

превосходить при длительной работе

200° С, при кратковременной 350° С.

До

последнего времени для фрикционных

сцеплений в основном применялись

асбофрикционные накладки, в состав

которых входят асбест, наполнители,

связующие. В настоящее время все большее

распространение получают фрикционные

накладки без асбеста или с минимальным

его содержанием. Это, в частности связано

с тем, что производство, где в воздухе

содержится асбестовая пыль, экологически

опасно. Применение асбеста объясняется

его хорошей термической стойкостью.

Добавление

наполнителей обусловлено необходимостью

придать накладке ряд необходимых

свойств: износостойкости ‑ смоляные

частицы и графит; теплопроводности и

плавности включения медь, латунь, бронза,

алюминий (в виде порошка,

стружки или проволоки); стабильность

коэффициента трения ‑ цинк; уменьшения

износа и задирообразования ‑ свинец

(ухудшает термостойкость).

Связующие

материалы определяют фрикционные

свойства, износостойкость термическую

стойкость. В качестве связующих

применяются фенолформальдегидные смолы

и их модификации, синтетические каучуки,

а также комбинации смол и каучуков.

Фрикционные накладки выполняют

формованными, спиральными, навитыми и

ткаными. Формованные накладки устанавливают

на большинстве грузовых автомобилей

(примерный состав: асбест в виде коротких

волокон 40 %, наполнители ‑ 30…40

%, связующие 20…30 %).

Навитые

накладки применяют главным образом на

легковых автомобилях ЗАЗ, ВАЗ, АЗЛК

(применый

состав: асбест в виде шнура ‑ 50

%, проволока ‑ 10 %, хлопок ‑ 10%,

наполнители ‑ 5…10 %,

связующие ‑ 20

%).

Использование

тканых накладок как на легковых, так и

на грузовых автомобилях сравнительно

редко.

Металлокерамические

и спеченные керамические накладки в

автомобильных сцеплениях почти не

применяют, хотя они обеспечивают высокий

коэффициент трения, обладают хорошей

износостойкостью и теплопроводностью.

Однако их большая масса обусловливает

повышение момента инерции ведомого

диска, а их абразивные свойства таковы,

что изнашивание контртела (маховика,

нажимных дисков) интенсифицируется.

Такие накладки широко применяются в

фрикционных муфтах гидромеханических

коробок передач.

Расчет

фрикционных накладок выполняется по

удельному давлению:

руд = .

(26)

Указанное

давление составляет 0,15… 0,25 МПа. При

этом меньшие значения удельных давлений

соответствуют сцеплениям грузовых

автомобилей и автобусов, а большие —

сцеплениям легковых автомобилей.

Нажимной

и ведущий диски. Размеры

нажимного и ведущего дисков определяются

размерами фрикционных накладок сцепления.

Эти диски сильно нагреваются, поглощают

и рассеивают большую часть теплоты при

буксовании сцепления. Поэтому диски

делают массивными и жесткими для

предотвращения коробления. Нажимной и

ведущий диски изготовляют литыми обычно

из серого чугуна СЧ-21. Рабочие поверхности

дисков шлифуются. Связь нажимного диска

с ведущими деталями сцепления (кожухом,

маховиком) может осуществляться при

помощи упругих пластин (рис. 9), которые

размещены по окружности с одинаковым

шагом. Каждая из пластин одним концом

прикреплена к кожуху сцепления, а другим

— к нажимному диску. Связь также может

быть посредством бобышек нажимного

диска, входящих в окна кожуха сцепления

(рис. 10), а также выступов нажимного

диска, которые входят в пазы, выполненные

в маховике (рис. 13).

При

расчете ведущих дисков необходимо

учитывать, что в однодисковом сцеплении

нажимной диск передает половину крутящего

момента двигателя, в двухдисковом

сцеплении ведущий диск

(средний)

также передает половину крутящего

момента, а нажимной диск ‑

четверть крутящего момента двигателя.

В ведущих дисках рассчитываются на

смятие только элементы, соединяющие

диски с кожухом и маховиком.

Напряжения

смятия определяются по следующему

выражению:

σсм = ,

(27)

где γ ‑ коэффициент,

учитывающий распределение крутящего

момента двигателя на ведущих дисках;

R ‑ расстояние

от оси сцепления до связующего элемента;

z ‑ число

связующих элементов;

F ‑ площадь

контакта связующего элемента.

Напряжения

смятия должны быть в пределах 10…15 МПа.

Упругие

пластины, которые соединяют нажимной

диск с кожухом сцепления, рассчитываются

на изгиб.

Ведомый

диск. Диск

делают из высокоуглеродистой стали

марок 60Г и 65Г. Он выполняется упругим в

однодисковых сцеплениях. В двухдисковых

сцеплениях упругие ведомые диски обычно

не применяются, так как это увеличивает

ход нажимного и ведущего дисков и ход

педали управления при выключении

сцепления.

У

ведомого диска рассчитываются шлицы

его ступицы, которые обеспечивают

свободное перемещение диска по первичному

(ведущему) валу коробки передач.

Ступицу

ведомого диска изготавливают из стали

марок 35 и 40Х с последующей термообработкой.

Длина ступицы обычно выбирается равной

наружному диаметру шлицов первичного

вала коробки передач. Шлицы ступицы

рассчитываются на смятие и на срез.

Напряжения

смятия

σсм = ,

(28)

Напряжения

среза

τср = ,

(29)

В

указанных выражениях dн

и

dв ‑ наружный

и внутренний диаметры шлицов;

Z ‑ число

шлицов; lш

и bш ‑ длина

и ширина шлицов.

Допускаемые

напряжения смятия шлицов [σсм] = 15…30

МПа и среза σср = 5…15 МПа.

Рычаги

выключения сцепления. Рычаги

выключения соединяются с нажимным

диском и кожухом сцепления шарнирно.

Обычно они устанавливаются на игольчатых

подшипниках с целью уменьшения трения

и увеличения КПД привода сцепления.

Наибольшее

изнашивание имеют внутренние концы

рычагов, в которые упирается выжимной

подшипник муфты выключения при управлении

сцеплением. И это происходит несмотря

на то, что рабочие поверхности рычагов

подвергаются термической обработке

(цементации, азотированию). Для

предотвращения изнашивания концов

рычагов выключения к ним прикрепляется

упорное кольцо, в которое упирается

выжимной подшипник муфты выключения.

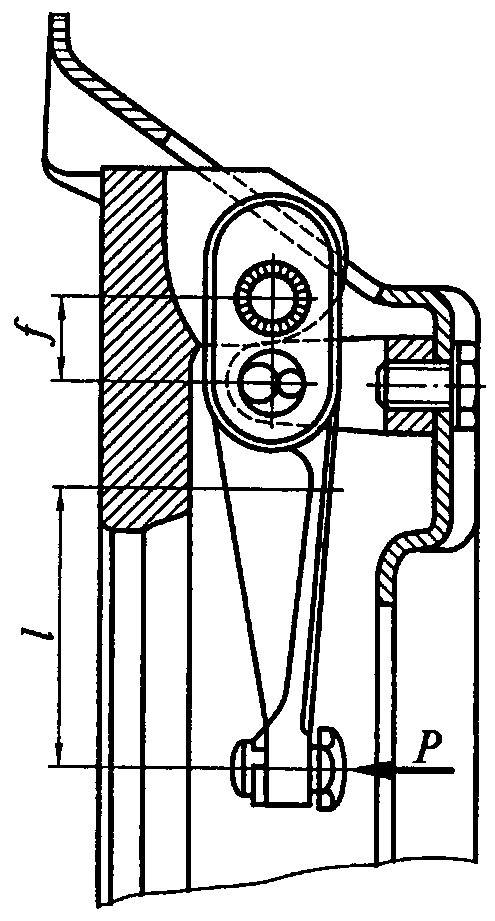

При

выключении сцепления на рычаги выключения

действует изгибающий момент от силы Р,

которая

приложена к внутренним концам рычагов

(рис. 25).

Рисунок

25 – Схема

рычага выключения сцепления

Этот

момент вызывает напряжения изгиба в

опасном сечении рычагов

σизг = ,

(30)

где

Рпр.в ‑ суммарная

сила от нажимных пружин при выключенном

сцеплении; l ‑ расстояние

до опасного сечения;

и

=

l/f ‑ передаточное

число рычага;

z ‑ число

рычагов;

Wизг ‑ момент

сопротивления изгибу.

Напряжения

изгиба рычагов не должны превышать

320…400 МПа.

Рычаги

выключения делаются из ковкого чугуна

или из малоуглеродистой и среднеуглеродистой

сталей.

Гаситель

крутильных колебаний. При

расчете гасителя крутильных колебаний

определяются напряжения в его пружинах,

угловая жесткость и момент замыкания

гасителя, момент трения в гасителе и

крутящий момент, передаваемый гасителем.

Максимальное

усилие сжатия одной пружины гасителя

Рг = ,

(31)

где

r ‑ радиус

приложения усилия к пружине;

z ‑ число

пружин гасителя.

В

связи с тем, что пружины гасителя имеют

большую жесткость, при расчете напряжений

в пружине необходимо учитывать кривизну

ее витков:

τкр = ·kкр,

(32)

где

Dcp ‑ средний

диаметр витков;

d ‑ диаметр

проволоки пружины;

kкр ‑ коэффициент

кривизны витков,

kкр = +

(33)

с =

(34)

Допустимые

напряжения в пружине 700…900 МПа.

Угловая

жесткость гасителя равна значению

крутящего момента, который необходимо

приложить к ведомому диску сцепления,

чтобы повернуть диск относительно

ступицы на один градус.

Угловая

жесткость гасителя:

сβ = 17,4·Rcp.п·с·z,

(35)

где

Rрп ‑ средний

радиус расположения пружин гасителя;

с ‑ жесткость

пружины;

z ‑ число

пружин.

Момент

замыкания гасителя крутильных колебаний

определяется деформацией его пружин.

Этот момент выбирают таким образом,

чтобы гаситель не выключался из работы

в различных дорожных условиях.

Момент

замыкания гасителя крутильных колебаний

Мз

= (1,2.. 1,4)·Мmах.

(36)

Момент

трения гасителя крутильных колебаний

Мтр = Рпр·Rср.н· і · μ

(37)

где

Рпр ‑ усилие

сжатия дисков сцепления;

Rср.н ‑ средний

радиус фрикционных накладок сцепления;

і ‑ число

фрикционных накладок;

μ ‑ коэффициент

трения фрикционных накладок.

Момент

трения в гасителе можно проверить по

выражению

Mтp

= (0,10…0,15)·Mmаx.

Крутящий

момент, передаваемый гасителем крутильных

колебаний:

Мг

= Мпр

+ Мтр

= Рпр·Rср.н·z

+ Рпр·Rср.н· і · μ,

(38)

где

Мпр ‑ момент

от усилия пружин,

Мпр = Рпр·Rср.н·z;

(39)

Окончательные

значения параметров гасителя крутильных

колебаний устанавливаются экспериментально,

так как их выбор зависит от крутильных

колебаний трансмиссии и двигателя

автомобиля.

Кожух

сцепления. Форма

и размеры кожуха зависят от конструкции

сцепления и выбираются при компоновке

сцепления. Кожух должен иметь достаточную

жесткость, его штампуют из малоуглеродистых

листовых сталей марок 08 или 10, толщина

листа 2,5…4,0 мм. Для отвода теплоты от

нагретых деталей сцепления в кожухе

делаются специальные окна, которые

обеспечивают интенсивную циркуляцию

воздуха. Кожух центрируется с маховиком

двигателя установочными штифтами,

центрирующим бортиком на маховике или

болтами, которыми прикрепляется к

маховику.

Картер

сцепления. В

картере

размещают сцепление вместе с маховиком

двигателя. Картер сцепления отливается

обычно из чугуна у грузовых автомобилей

и алюминиевого сплава у легковых

автомобилей. Его форма и размеры

определяются при компоновке. Картер

сцепления имеет замкнутую колоколообразную

форму, существенно повышающую его

жесткость, что обеспечивает постоянную

соосность коленчатого вала двигателя

и первичного вала коробки передач в

эксплуатации. В картере выполняются

вентиляционные окна, которые закрываются

металлическими сетками. Окна обеспечивают

необходимую циркуляцию воздуха внутри

картера и отвод теплоты от рабочих

поверхностей деталей сцепления. Картер

сцепления устанавливается и закрепляется

на заднем торце блока цилиндров двигателя.

Расчет

привода

управления

сцеплением

При

расчете привода сцепления определяются

передаточное число привода, полный ход

педали сцепления и усилие на педали,

необходимое для полного выключения

сцепления.

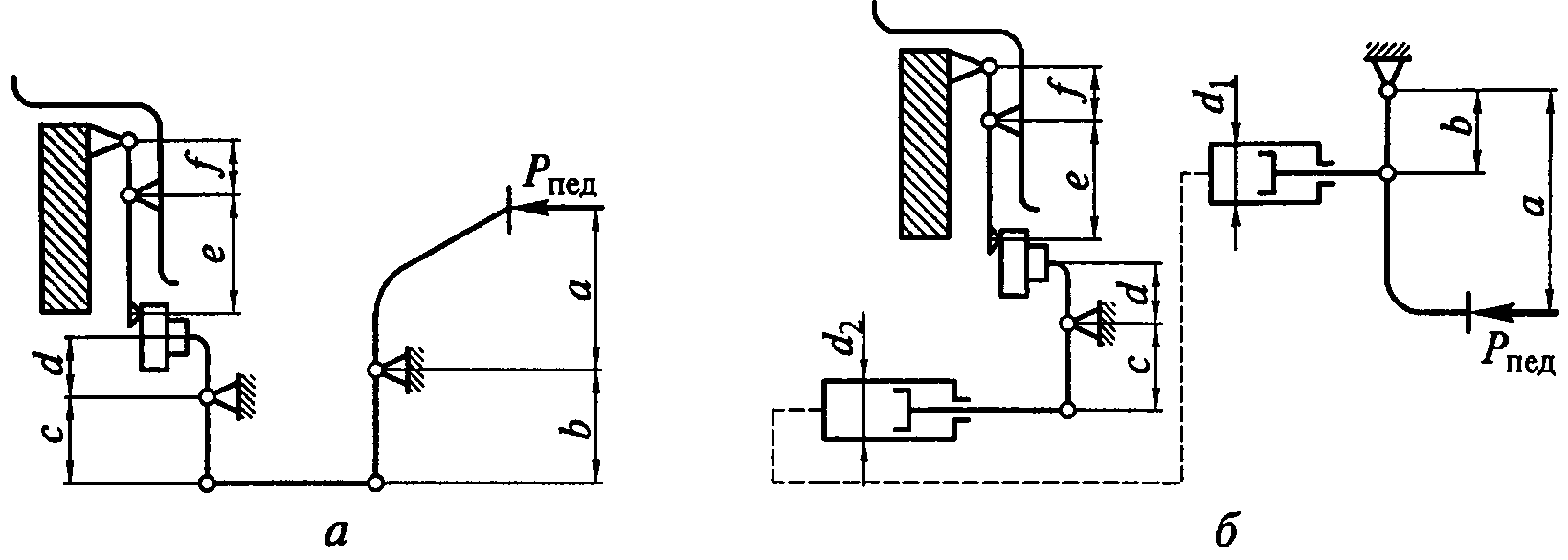

Механический

привод сцепления (рис.

26,

а).

Передаточное

число механического привода сцепления

им.п. = и1 · и2 = ·

(40)

где

и1 ‑ передаточное

число педального привода, и1 = ac/(bd);

и2 ‑ передаточное

число рычагов выключения сцепления,

и2 = e/f.

Рисунок

26 ‑ Схемы

механического (а)

и

гидравлического (б)

приводов

сцепления:

а,

b,

с, d,

e,

f ‑ размеры

для расчета привода сцепления; d1

и

d2 ‑ диаметры

главного и рабочего цилиндров

соответственно

Полный

ход педали сцепления

Sпед = Sр + Sсв

= ΔS·uм.п.+

δ1·u1 = ΔS·+δ1

(41)

где

Sp ‑ рабочий

ход педали, Sp

= ΔS·uм.п;

Sсв ‑ свободный

ход педали,

Sсв = δ1·u1;

ΔS ‑ ход

нажимного диска при выключении сцепления;

δ1 ‑ зазор

между рычагами выключения и выжимным

подшипником,

δ1 = 2…4

мм.

Ход

нажимного диска при выключении сцепления

ΔS = = i·δ2;

(42)

где

i ‑ число

пар поверхностей трения;

δ2 ‑ зазор

между дисками сцепления в выключенном

положении;

δ2 = 0,75…1,0 мм

для однодискового сцепления;

δ2 = 0,5…0,6 мм

для двухдискового сцепления.

Усилие

на педали, необходимое для полного

выключения сцепления:

Рпед =

(43)

где

Рпр.в ‑ усилие

нажимных пружин при выключенном

сцеплении;

μм.п

=

0,7…0,8 ‑ КПД механического

привода.

Гидравлический

привод сцепления (рис.

26,

б).

Передаточное

число гидравлического привода

пропорционально передаточному числу

педального привода, передаточному числу

гидравлической части и передаточному

числу рычагов выключения сцепления.

Передаточное

число гидравлического привода:

uг.п. = ·

·

(43)

где

dp.ц. ‑ диаметр

рабочего цилиндра привода;

dг.ц. ‑ диаметр

главного цилиндра привода.

Полный

ход педали сцепления.

Sпед = Sр + Sсв

= ΔS·uг.п.+

δ1·u1 = ΔS··

·

+ δ1·

·

(44)

где

Sp ‑ рабочий

ход педали;

Sсв ‑ свободный

ход педали;

ΔS ‑ ход

нажимного диска при выключении сцепления;

δ1 ‑ зазор

между рычагами выключения и выжимным

подшипником,

Усилие

на педали для выключения сцепления

Рпед =

(45)

где

μгп ‑ КПД

гидравлического привода,

μгп

= 0,8…0,9.

Передаточное

число приводов сцеплений (механического

или гидравлического) должно быть в

пределах 25…50, а полный ход педали

сцепления Sпед = 120…190

мм.

Усилие

на педали сцепления при отсутствии в

приводе усилителя не должно быть более

150 Н для легковых автомобилей и 250 Н для

грузовых автомобилей.

Для

определения размеров деталей привода

сцепления выполняется их расчет на

прочность. При этом усилие на педали

сцепления принимается Рпед = 500

Н.

Работа

по управлению сцеплением. Работа,

совершаемая при включении и выключении

сцепления:

Lв =

(46)

где

Рпр

и

Рпр.д ‑ усилия

нажимных пружин при включенном и

выключенном сцеплении;

f

и fв ‑ деформация

пружин при включенном и выключенном

сцеплении;

μп ‑ КПД

привода сцепления.

Работа,

затрачиваемая на управление сцеплением,

не должна превышать 25 Дж для легковых

автомобилей и 30 Дж для грузовых автомобилей

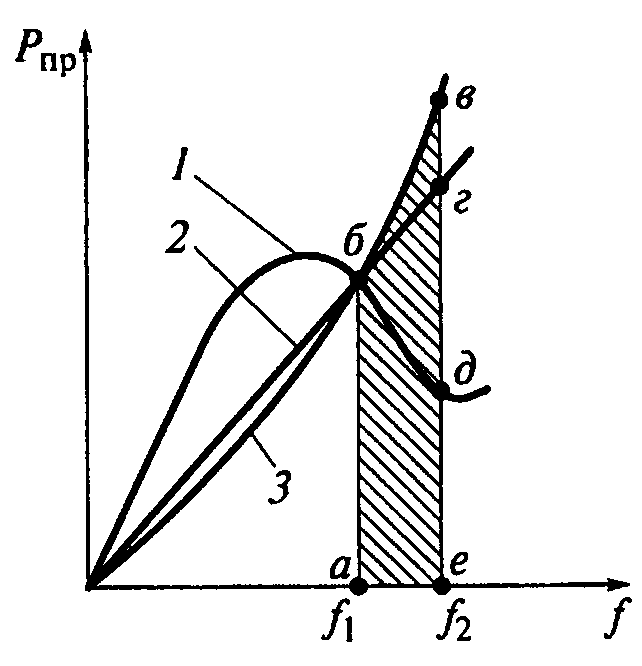

и автобусов. На рис. 27

представлена схема для определения

работы управления сцеплением с различными

типами нажимных пружин. На рисунке точка

б

соответствует включенному сцеплению,

а точки в,

г и

д ‑ выключенному.

Рисунок

27 – Схема определения работы

управления сцеплением с нажимными

пружинами: абде ‑ для

сцепления с диафрагменной пружиной

(1);

абге ‑ для

сцепления с цилиндрическими пружинами

(2);

абве ‑ для

сцепления с конической пружиной (3).

Работа

по управлению сцеплением соответствует

заштрихованным площадям следующих

фигур:

абде ‑ для

сцепления с диафрагменной пружиной

(1);

абге ‑ для

сцепления с цилиндрическими пружинами

(2);

абве ‑ для

сцепления с конической пружиной (3).

Из

рисунка видно, что наименьшая работа

по управлению сцеплением затрачивается

при диафрагменной пружине.

50

60

Момент срабатывания сцепления в автомобиле

Правая нога находится над акселератором. Нужно выжать педаль сцепления, включить I передачу. Держа сцепление выжатым, снять автомобиль с «ручника». Чтобы не пропустить момент срабатывания сцепления, педаль сцепления необходимо отпускать очень медленно, наблюдая за поведением автомобиля.

Момент срабатывания сцепления определяется по оборотам двигателя. При срабатывании сцепления двигатель будет нагружаться, обороты его будут падать (снижаться). Левая нога должна запомнить это положение срабатывания.

Как только двигатель отреагировал снижением оборотов, далее отпускать педаль сцепления не нужно. После некоторой задержки снова выжмите педаль «в пол» и выключите передачу.

Если двигатель снизил обороты, но не заглох, цель упражнения достигнута. Если же двигатель заглох, то перед его повторным запуском не забудьте выключить передачу.

Трогание автомобиля с места

Чтобы стронуть автомобиль с места, двигателю нужна определенная мощность, которая зависит от его оборотов.

На оборотах холостого хода, на которых работает двигатель без нагрузки при отпущенной педали акселератора, мощность его минимальна. В момент трогания автомобиля двигатель нагружается, преодолевая сопротивление качению автомобиля, и чтобы он не остановился, надо добавить ему обороты, слегка нажав на педаль акселератора(газа).

Попробовать для начала просто прибавить обороты, т.е. нажать только правой ногой. Нажимать на педаль акселератора надо очень осторожно. Двигатель без нагрузки будет чутко реагировать. Обороты контролируются на слух.

Операции:

- выжать педаль сцепления;

- включить I передачу;

- отпуская педаль сцепления, найти положение срабатывания (обороты двигателя несколько упали).

Затем, добавив обороты педалью акселератора, педаль сцепления отпустить буквально на 1-2 мм, держа левую ногу в напряжении. При этом автомобиль начнет двигаться вперед. В момент начала движения автомобиля педаль акселератора слегка освободить (при устойчивом движении мощность двигателю уже не нужна), а сцепление полностью отпустить.

Прокатив автомобиль по прямой несколько метров, выжать сцепление и правой ногой притормозить. После остановки автомобиля сразу выключить передачу.

Если при торможении автомобиль «кивнул», значит тормозная педаль была нажата слишком сильно.

Возможные ошибки и их причины:

- При трогании автомобиль дернулся – cлишком резко было отпущено сцепление

- Двигатель заглох – при отпускании сцепления обороты были недостаточны

- Двигатель «ревет» – обороты слишком большие и добавлены раньше, чем сработало сцепление, т.е. без нагрузки

Переключение передач

Для движения автомобиля в различных дорожных условиях и с различными скоростями необходимо, чтобы на ведущих колесах крутящий момент был переменным. Это обеспечивает коробка перемены передач (КПП).

Для каждой передачи есть свой диапазон скоростей движения, имеющий нижний и верхний пределы и задаваемый оборотами двигателя.

Примерный диапазон скоростей на каждой передаче для 4-ступенчатой КПП выглядит так:

- I — 0–40 км/ч;

- II — 10–60 км/ч;

- III — 30–90 км/ч;

- IV — 50–max км/ч.

Водитель при движении выбирает удобный для себя скоростной режим, а передачу использует согласно выбранной скорости. Для разгона автомобиля до нужной скорости необходимо последовательно разгонять автомобиль на каждой передаче по восходящей (I, II, III, IV передачи). Например, выбранный скоростной режим на IV передаче – 60 км/час. Конечная скорость не максимальная для автомобиля, следовательно, и разгон на каждой передаче должен быть не максимальный:

- трогание автомобиля с места на I передаче и разгон до 20 км/час;

- переключение на II передачу и разгон до 40 км/час;

- переключение на III передачу и разгон до 60 км/час;

- переключение на IV передачу и поддержание выбранной скорости – 60 км/час.

В этом случае двигатель будет работать на каждой передаче примерно в одинаковом диапазоне оборотов: от оборотов холостого хода (700-800 об/мин) до средних (2000-2500 об/мин).

Для выполнения данного упражнения должно быть достаточно места. Двигаться необходимо по прямой, не отвлекаясь на руление. Процесс переключения на II передачу для простоты выполнения разделен на несколько этапов.

- Трогание автомобиля с места и плавный разгон на I передаче.

- Выжим педали сцепления с одновременным отпусканием педали акселератора.

- Спокойный перевод рычага переключения КПП с I передачи на II передачу.

- Достаточно быстрое, но плавное отпускание педали сцепления.

- Прибавление оборотов двигателя для последующего разгона.

По мере приобретения навыков 4-й и 5-й этапы можно объединить. На 1-м этапе во время разгона скорость, достаточную для перехода на II передачу, можно контролировать не по спидометру, а визуально, и по оборотам двигателя (обороты должны быть средние).

На 2-м этапе выжав педали сцепления не нужно непременно сразу переключить передачу. Выжав сцепление и сбросив обороты, автомобиль будет двигаться по инерции достаточное время для спокойного перевода рычага КПП (3-й этап). 4-й и 5-й этапы – дело техники.

Возможные ошибки и их причины:

- После разгона в момент переключения двигатель «взревел», т.е. набрал излишние обороты без нагрузки – при выжиме сцепления нужно отпустить педаль акселератора.

- После разгона в момент переключения автомобиль резко замедлил ход – выжим сцепления запоздал. Водитель отпустил педаль акселератора, а сцепление осталось включенным. Двигатель сработал как замедлитель на I передаче.

Источники и дополнительная информация:

- genon.ru – механическая коробка передач;

- kiev.ua – самоучитель езды на автомобиле;

- autocom.kiev.ua – как правильно выбирать передачи;

- ladyauto.ru – как повысить качество своего вождения, правильно переключая передачи;

- avtovodila.ru – как переключать передачи;

- allavto.ru – когда переключать передачу.

Сцепление захватывает в самом низу или в самом верху — причины и что делать

На автомобилях с механической трансмиссией сцепление является одним из важнейших элементов, поэтому оно нуждается в периодической регулировке. Если игнорировать процедуру, то возникает реальная опасность возникновения аварийных ситуаций.

Неправильно выставленный ход этой педали может провоцировать пробуксовку, снижение тяги двигателя. В некоторых случаях машина вообще не будет иметь возможности тронуться с места.

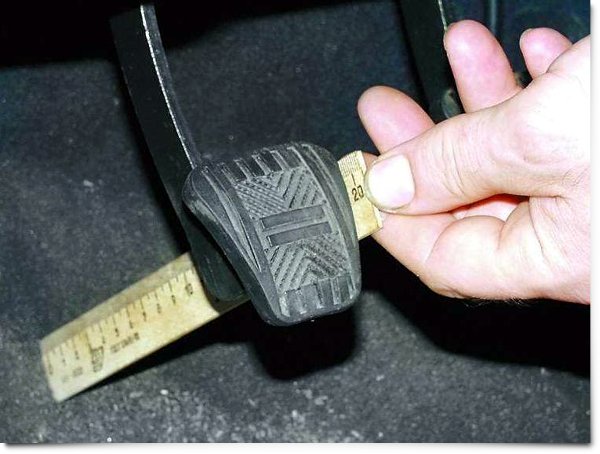

Каким должен быть свободный ход педали сцепления и как измерить

Данное понятие означает беспрепятственное перемещение педали до точки срабатывания. Вначале нога не будет чувствовать какого-либо сопротивления, а после включения появится определенная жесткость. Этот промежуток «расслабленности» и называется свободным ходом.

Среднестатистическая норма составляет 160 миллиметров. Диапазон допустимых значений может варьироваться. Для каждого конкретного автомобиля технические требования могут отличаться.

Неправильно отрегулированный свободный ход может стать причиной серьезных проблем на дороге.

Детали сцепления будут изнашиваться более интенсивно. Поэтому для предотвращения неприятных ситуаций рекомендуется периодически производить проверку свободного хода.

Это нужно делать по такому алгоритму:

- Выжать до упора педаль сцепления рукой, замерить расстояние от пола до ее накладки с помощью обычной линейки, установив ее строго вертикально по отношению к поверхности пола.

- На следующем этапе нужно, наоборот, максимально отжать этот элемент назад и произвести такие же замеры.

- Сделать простые вычисления. Здесь нужно просто от большего числа отнять меньшее значение. Это и будет величина свободного хода сцепления. Норма составляет 12-14 сантиметров. Если замеры дают показания, которые выходят за пределы этого диапазона, то нужно безотлагательно принимать адекватные меры по исправлению ситуации.

При слишком большом значении диск будет находиться в постоянном сцеплении с маховиком двигателя. Здесь сцепление не будет полностью выключаться. При таких обстоятельствах, даже плавно отпуская педаль, водитель не сможет сдвинуть автомобиль с места. Эксплуатация авто с таким дефектом неизбежно приведет к необратимым последствиям и поломкам.

При маленьком свободном ходе произойдет потеря крутящего момента. Здесь машина, как нетерпеливый скакун, будет просто рвать с места. На некоторых современных автомобилях изменить «момент подхвата» конструктивно невозможно. При таких обстоятельствах нужно обращаться в официальный сервис.

Для настройки акселератора сцепления нужно установить нужную длину троса. Это требуется в тех случаях, когда свободный ход вилки превышает 3 миллиметра. Регулировку нужно проводить с помощью специальных двух гаек, одна из которых контролирует длину троса, а другая фиксирует первую в выбранном положении. Их размещают на резьбовой части троса сцепления.

Какие причины и что делать, если сцепление подхватывает в самом низу – в конце хода

На протяжении эксплуатации автомобиля происходит износ его узлов, агрегатов и отдельных деталей, поэтому некоторые из них получили название «расходные материалы». В конструкции сцепления происходит стирание дисковых фрикционных накладок. Это приводит к разбалансировке настроек системы сцепления.

При таких обстоятельствах требуется срочная регулировка приводного троса. Конструкция сцепления бывает механической и гидравлической.

В первом случае каждому автомобилисту нужно придерживаться следующего алгоритма:

- Открыть капот, найти шток, к которому непосредственно крепится трос от педали сцепления.

- С помощью проникающей смазки WD-40 обработать гайки, закрепляющие шток, а после ослабить их.

- Прокрутить регулировочную гайку в направлении от педали сцепления. Это уменьшит ее свободный ход.

- На следующем этапе нужно произвести контрольный замер амплитуды движения педали. При положительном результате остается только затянуть до упора контрольную гайку. Если параметры нуждаются в коррекции, то нужно подкрутить до упора ближнюю к регулируемой педали гайку.

В случае гидравлического сцепления технология настройки несколько отличаются, поскольку такой привод зачастую имеет функцию автоматической регулировки. С другой стороны, настроить его вручную не составит труда, если конструктивно на толкателе рабочего цилиндра предусмотрена контрольная гайка.

На поднятой машине настройку нужно проводить по следующей процедуре:

- Проверить уровень тормозной жидкости внутри расширительного бачка.

- Найти на рабочем цилиндре толкатель, функция которого полностью соответствует названию.

- Отцепить плоскогубцами пружину от вилки сцепления.

- Отвести ее вперед, после чего замерить расстояние между ней и толкателем.

- На следующем этапе отпустить вилку, а затем провести аналогичные замеры. Если значения выходят за границы рекомендуемого диапазона, то нужно производить прямую регулировку.

- Далее следует отжать пружину вилки и рабочего цилиндра.

- Прикрутить гайку в сторону рабочего цилиндра.

- После проведения соответствующих измерений затянуть контрольную гайку. Делать это нужно только при достижении нужных параметров.

Что, если берет в самом верху – в начале хода

Здесь проблема решается по аналогичному сценарию, просто регулировочную гайку требуется крутить в противоположном направлении по сравнению с описанными выше процедурами настроек. Нужно двигаться к педали сцепления, поворачивая ключ в этом направлении.

Проблема здесь заключается в том, что ведомый диск не имеет возможности полностью включаться в работу. Из-за этого возникает пробуксовка, пропадает крутящий момент, поэтому машина теряет динамику разгона.

Гидравлическое сцепление требует особого внимания. Здесь нужно особое внимание уделять возможным утечкам тормозной жидкости. Отрегулировать свободный ход педали может даже начинающий водитель:

- Вначале нужно избавиться от воздуха, который, предположительно, может находиться внутри системы. Для этого нужно наполнить расширительный бачок до рекомендуемого уровня. Один конец шланга нужно надеть на клапан прокачки, а другой – опустить внутрь банки с «тормозухой».

- После этого требуется нажать до упора педаль сцепления для слива жидкости вместе с воздухом.

- На следующем этапе нужно закрутить клапан, отпустить педаль.

- В конце нужно долить тормозную жидкость до необходимого уровня.

Контролировать состояние механизма сцепления рекомендуется каждые 20000 километров пробега. Описанные выше процедуры сможет проделать даже новичок, поэтому с самого начала водительской практики желательно формировать такие навыки.

Источник

Как понять что пора менять сцепление, без разбора и обращения на СТО

Сцепление относится к одному из самых важных узлов автомобиля, оно обеспечивает его плавное и равномерное движение при переключении передач. Если не следить за его состоянием и своевременно не проводить обслуживание, оно может сломаться в самый неподходящий момент. Но как понять, что пора менять или ремонтировать сцепление? Для этого нужно немного разобраться в принципах его работы и симптомах неисправностей.

Принцип работы сцепления

Сцепление отвечает за передачу крутящего момента от двигателя на коробку передач. Главная его задача – это разъединение агрегатов в момент переключения скорости. Стоит отметить, что на автомобилях с автоматической и механической коробками передач этот механизм разный. На двигателях с роботизированной трансмиссией немного отличается взаимодействие с двигателем, а управление ее функциями выполняет электроника.

Если опустить все нюансы, то сцепление состоит из таких узлов:

- Привод соединяющий педаль и само сцепление (существует несколько вариантов: механический, с тросом и гидравлический). На роботизированной трансмиссии привод активируется актуатором, который получает команды от ЭБУ.

- Корзина. Состоит из выжимного подшипника и нажимного диска.

- Ведомый диск.

- Вилка.

- Демпферные пружины.

- Педали управления.

При нажатии на педаль посредством тросика или гидроцилиндра передается усилие на вилку сцепления. Вилка, через выжимной подшипник, механически воздействует на лепестки нажимного диска, который под влиянием этой силы изгибается к маховику. Это приводит к тому, что ведомый и ведущий диск теряют сцепление, а двигатель работает вхолостую без нагрузки на колеса.

Признаки неисправностей сцепления

Часто водители, особенно новые автовладельцы, при возникновении проблем с муфтой осознают, что машина стала вести себя не так, однако продолжают ездить, не предпринимая никаких попыток выяснить в чем причина. В итоге это приводит к серьезным поломкам и автомобиль полностью выходит из строя. Зная основные симптомы неисправности сцепления, можно своевременно принять меры – самостоятельно провести ремонт или обратиться к мастерам сервисных центров или СТО.

Ниже приведены основные признаки неисправностей муфты и какой узел отвечает за то или иное нетипичное поведение.

Неполное разъединение сцепления

Среди автомобилистов – «автомобиль ведет». Другими словами, ведомый диск при нажимании на рычаг муфты частично отъединяется от проводного вала мотора. Это ведет к тому, что машина в начале движения в момент переключения передачи начинает дергаться, хоть педаль выжимается плавно, как и обычно.

Что вызывает появление такой проблемы:

- Малый свободный ход педали. У каждого автомобиля может отличаться, информацию стоит искать в техническом паспорте.

- Плохо отрегулирован привод. На механическом и гидравлическом приводах дефект устраняется разными способами.

- Деформация диска сцепления. Чаще бывает, когда значение торцового биения больше 0.5 мм. При таких обстоятельствах фрикционная накладка диска изгибается и прижимает его к маховику ДВС.

- Клин диска сцепления в пазах вала. Частая причина – долгие стоянки машины, особенно на открытом воздухе.

То есть точно определить, что привело к поломке сцепления не так просто, потому что один дефект может быть следствием повреждения одной или нескольких элементов.

Если после регулировка дефект не устранился выход только один замена сцепления комплектом. Меняйте сцепление всегда комплектом (диск, корзина. выжимной) поскольку экономия на запчастях обычно приводит к повторной разборке, потере времени и денег.

Пробуксовка сцепления

Основные признаки, указывающие на неисправность муфты следующие: выжимая почти до упора педаль газа при отпущенном сцеплении, мотор «рычит», но автомобиль не реагирует или реакция очень слабая. Помимо этого, можно услышать характерный запах гари со стороны моторного отсека, это происходит из-за проскальзывания диска сцепления и как следствие его нагрева.

Причины неисправности:

- Разрегулирован свободный ход педали сцепления (очень редкая причина).

- Загрязнение маслом фрикционной накладки ведомого диска. Чаще встречается у машин с большим пробегом. Возможный износ сальника либо прокладки, недостаточная плотность соединений и тому подобное может привести к разбрызгиванию смазки и попаданию ее на фрикционные накладки (что и приводит к появлению запаха паленого масла).

- Фрикционная накладка изношена.

- Неисправности в приводе. Для определения потребуется помощь. Заглянув под днище авто попросить ассистента выжать педаль сцепления. Шток исправного цилиндра двигается, толкая вилку. В противном случае привод вышел из строя.

На гидравлическом приводе проблема может быть вызвана засором компенсационного отверстия основного цилиндра.

Практически всегда устраняется методом замены сцепления комплектом.

Возникновение нетипичных шумов при выжимании педали муфты сцепления

При отпущенной педали посторонний звук отсутствует. При нажатой появляется характерный шелест, прерывистый скрежетание разного уровня и подобные шумы.

- Появление зазора или недостаточное количество смазки привело к тому, что посыпался выжимной подшипник.

- Вышли из строя демпферные пружины или лепестки корзины.

- В трансмиссии изношен подшипник ведомого вала.

При износе выжимного подшипника можно заменить только его, НО только если вы уверены что все остальные элементы сцепления в отличном состоянии. Согласитесь, будет обидно снимать коробку еще раз через месяц чтобы заменить диск или корзину.

Педаль сцепления издает скрип не идет назад

В таком случае следует попробовать отвести ее в исходное положение носком обуви. Если это не помогло и скрип остался – скорее всего, привод клинит. Также причиной может служить посыпавшийся выжимной подшипник. Реже следствием такого дефекта бывает заедание пружины рычага сцепления (например, после долгого простоя) или штока главного цилиндра.

Помимо этого, скрип может издавать втулка на стержне в месте фиксации педали. В таком случае ее достаточно смазать.

Сцепление отключается при резком нажатии на педаль

А во время плавного нажатия или отпускания сцепление не включается. Это симптом неисправности гидравлического привода. Причин выхода его из строя несколько:

- разгерметизация магистрали системы трансмиссии;

- низкий уровень жидкости в системе;

- чрезмерный износ манжетов главного цилиндра.

Рывки авто при работе педалью сцепления

При исправном приводе, причина может быть вызвана послаблением крепления фрикционных накладок или их износ. В таком случае потребуется их замена.

Недостаточное усилия при нажатии на педаль сцепления

Чаще маленькое сопротивление педали вызвано завоздушиванием гидравлической системы сцепления. Исправить можно путём удаления воздуха – прокачать систему.

Диагностика неисправностей сцепления

Проверить работоспособность муфты можно простыми и надёжными народными методами. Естественно речь идет не о разборке всего механизма, а о том, как самостоятельно проверить сцепление и на основе данных принимать решение о необходимости глубокой диагностики с последующим демонтажем.

«Ведет» сцепление

В случае, когда при нажатии на педаль сцепления диски полностью не разошлись, говорят сцепление «повело». Это значит, что они имеют какой-то контакт, соответственно муфта полностью не выключено. Опытные автовладельцы знают, как проверяется механизм на полное отключение.

Диагностика довольно проста. Для этого на малых оборотах при полностью выжатой педали включается первая передача. Если такое действие произвелось легко и не сопровождалось посторонними шумами – выключение произошло полностью. В случае затруднения переключения, которое дополнительно вызвало шум шестерен – значит «ведет».

Для устранения причин потребуется:

- отрегулировать привода;

- очистить и смазать шлицы;

- отремонтировать или заменить ведомый диск;

- замена фрикционных накладок.

Любой механизм рано или поздно приходится менять. В системе с гидравлическим приводом потребуется прокачка ее для удаления случайно попавшего воздуха, проверка плотности соединений и целостности патрубков. Если потребуется – поменять детали, которые вышли из строя (например, главный либо рабочий цилиндр в случае утечки жидкости).

Сцепление «пробуксовывает»

Если при движении Вы услышали запах горелого масла, а на подъемах машина стала заметно терять скорость, да и вообще значительно ухудшилась динамика – то тут не нужна никакая диагностика. Вердикт – сцепление пробуксовывает.

Это говорит о том, что ведущий с ведомым диски при включении сцепляются недостаточно плотно. Есть один очень простой и доступный способ проверки работы механизма. Для этого потребуется:

- поставить авто на ручной тормоз и запустить мотор;

- выжать педаль сцепления и включить передачу;

- плавно нажать на педаль газа, а затем также плавно отпускать муфту.

Двигатель должен заглохнуть. В противном случае муфта пробуксовывает. Устранить дефекты можно отрегулировав привода и заменив накладки. Трущиеся детали, на которые попало масло, следует тщательно очистить растворителем (например, уайт-спиритом). Затем определить причину попадания смазки на механизм и устранить ее.

Проверка износа механизмов сцепления

Проверка степени износа ведомого диска также довольно простое занятие, которое подскажет пора менять сцепление или еще нет. Для этого нужно запустить мотор и включить первую передачу. Затем попробовать тронуться с места без подгазовки. Это поможет понять в каком состоянии находится диск муфты:

- сцепление «хватается» в самом начале – диск в отличном состоянии, механизм полностью исправен;

- Сцепление «хватает» примерно в середине – диск износился наполовину или требуется его регулировка;

- Сцепление «схватывается» только на конце хода педали – диск необходимо заменить.

В некоторых случаях диск еще не полностью изношен, а нормальная работы муфты возвращается простой регулировкой соответствующих гаек.

Другие признаки неисправности сцепления

При критическом износе фрикционных накладок поведение автомобиля меняется в значительной степени. Ниже приведены признаки сгоревшей муфты:

- Затруднено начало движения. Машина может оставаться на месте даже когда педаль сцепления полностью отпущена. Это значит, что диск недостаточно прижат для передачи крутящего момента на трансмиссию. Здесь можно судить о критическом износе ведомого диска.

- Рывки автомобиля во время движения. В таком случае тронутся с места еще можно, однако старт будет создавать дискомфорт – машину сильно дергает. При наборе скорости рывки пропадают. Однако при следующей попытке поехать с первой передачи дергание и вибрация появится снова. Помимо этого, авто может нетипично разгоняться при переключении на повышенную скорость. Так как диск к маховику прижат недостаточно сильно, то и момент вращения передается прерывисто. У автомобиля теряется динамика разгона. Если разобрать муфту, можно увидеть люфт диафрагменных пружин. Они отвечают за компенсацию и сглаживание нагрузок, идущих от маховика к трансмиссии. При выявлении такого люфта, механизм подлежит замене.

- Свободный ход педали муфты.

По этим признакам можно судить о неисправности сцепления без дополнительной диагностики. Однако для получения полной картинки лучше обратиться к специалистам.

После тога как мы определились с поиском неисправности, пришло время подобрать лучший комплект сцепления для вашего автомобиля наш рейтинг.

Наиболее распространенные причины выхода из строя систем сцепления

Человеческий фактор может привести к преждевременному выходу из строя данного узла. Вот несколько факторов влияющих на сокращение жизни сцепления:

- Агрессивная манеры езды. Не стоит постоянно резко нажимать и бросать педаль муфты – так фрикционные накладки быстро выходят из строя.

- Езда при повышенных нагрузках.

- Неправильная буксировка. Неопытные автовладельцы часто при буксировке удерживают педаль наполовину выжатой. Также не рекомендуется брать на буксир транспорт гораздо тяжелее Вашего автомобиля.

- Езда с полу выжатой педалью сцепления.

- Резкие старты и слишком плавные на высоких оборотах.

- Многие новички часто, во время коротких остановок (например, на светофоре), удерживают муфту выжатой. Делать так не стоит, так как в таком положении выжимной подшипник находится под постоянной нагрузкой, а это приводит к его преждевременному выходу из строя.

Рабочий ресурс муфты довольно большой и находится в переделах 100 – 150 тыс. км. При правильной эксплуатации механизм довольно надежный и достижение верхней планки вполне реально.

Заключение

Сцепление считается довольно надежным механизмом и при правильной эксплуатации выходит из строя крайне редко. Однако если все же это случится обнаружить поломку не составит труда даже без специальной диагностики.

Источник

Расчет сцепления

Расчет веса сцепления

Вес и простота конструкции фрикционного сцепления зависят в основном от числа ведомых дисков. Наибольшей простотой и наименьшим весом обладают однодисковые сцепления, которые и получили в настоящее время преимущественное распространение.

Вес сцепления ( с механизмом выключения, но без картера) составляет 0,3-0,6% от сухого веса шасси грузовых автомобилей. В случае применения двухдискового сцепления он повышается до 0.7%. В легковых автомобилях вес сцепления составляет 0,4-0,8% от их сухого веса.

Расчет сцепления автомобиля

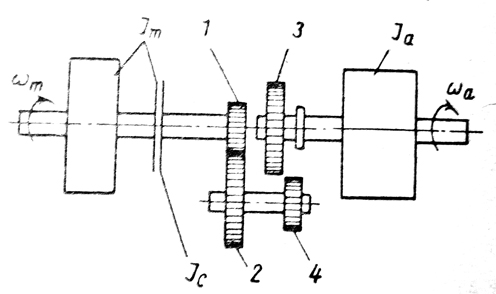

Снижение ударной нагрузки в зубьях шестерен и муфт коробки передач при трогании с места и при переключении ступеней на ходу автомобиля, обеспечиваемое сцеплением, может быть определено при рассмотрении схемы.

Схема, поясняющая принцип работы фрикционного сцепления

Jm – момент инерции и ведущей части сцепления.

Ja – момент инерции условного маховика, эквивалентный поступательно движущейся массе автомобиля.

Jc – момент инерции ведомой части сцепления.

1,2 – шестерни постоянного зацепления.

3,4 – шестерни, подлежащие зацеплению на ходу автомобиля или при трогании с места.

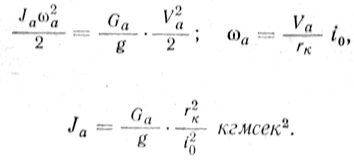

Расчет момента инерции маховика

Момент инерции маховика Ja определяется из равенства кинетической энергии поступательно движущегося автомобиля и вращающегося маховика:

Сравним ударную загрузку, возникающую в зубьях соединяемых шестерен 3 и 4 без выключения сцепления и при его выключении.

Для определения ударной нагрузки, действующей на вторичный вал при переключении шестерен 3 и 4 без выключения сцепления, воспользуемся выражением:

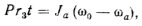

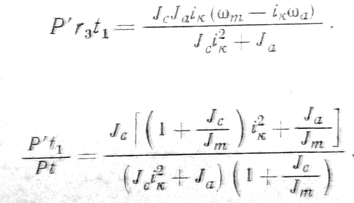

Интегрируя это выражение в предположении, что инерционный момент Mj=Pr3 действует в течении времени t, за которое угловая скорость вторичного вала повысится с Wa до W0, получим:

P – окружное усилие, действующее на зубья шестерен 3 и 4 в момент переключения.

r3 – радиус начальной окружности шестерни 3.

Аналогичное уравнение для промежуточного вала можно записать таким образом:

Где Wm – угловая скорость вращения коленчатого вала двигателя. Сила P и время t в обоих уравнениях одинаковы. Из этих двух выражений находим результирующую скорость вращения:

Подставляя W0 d первое уравнение, найдем импульс момента, возникающего при переключении шестерен без выключения сцепления:

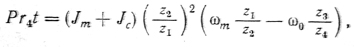

Если шестерни переключать при предварительном выключении сцепления, то маховик будет отсоединен и, следовательно, в последнем уравнении Jm следует приравнять к нулю. Следовательно:

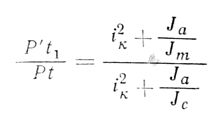

Так как момент инерции ведомой части сцепления Jc во много раз меньше момента инерции Jm, соотношением Jc/Jm можно пренебречь. Тогда:

Следовательно, благодаря сцеплению в данном случае импульс момента снизился в 50 раз при переключении передач на ходу автомобиля, что вполне обеспечивает необходимый срок службы шестерен в эксплуатации. Снижение импульса момента будет тем большим, чем меньше момент инерции Jc ведомой части сцепления. В дисковых фрикционных сцеплениях момент инерции ведомой части получается меньше, чем в конусных. Это, в частности, привело к тому, что конусные сцепления в настоящее время не применяют. Момент инерции Jc в дисковых сцеплениях (при заданном передаваемом крутящем моменте) практически не зависит от числа ведомых дисков, так как с увеличением их числа обычно удается уменьшить наружный диаметр дисков и сохранить момент инерции ведомой части двухдискового и многодискового сцепления таким же, как у однодискового.

На автомобиле с механической коробкой передач 3 педали: тормоз, газ и сцепление. Но не все водители знают, что сцепление требует особого внимания и навыков вождения. Его неправильно использование может привести к серьёзным поломкам и дорогостоящему ремонту.

На подъёме

В вождении важно научиться трогаться на подъеме плавно, не откатываясь назад. Для этого есть два универсальных способа: с ручником и без:

- Чтобы тронуться в горку с помощью ручника, нужно выжать сцепление и включить первую передачу. Затем нужно не сильно нажать на газ и довести обороты до отметки в 2500 оборотов.

Теперь нужно начать плавно поднимать ногу с педали газа и одновременно со сцепления. Машина будет издавать характерные вибрации, со временем придёт понимание, в каком темпе это нужно делать.

После этого можно отпускать ручник, и машина тронется с места. Очень важна плавность движений, при резких манипуляциях автомобиль сразу заглохнет.

- Немного сложнее трогаться на подъеме без использования ручника. Порядок действий примерно такой же. Выжимаем сцепление и включаем первую передачу. Одновременно правой ногой держим тормоз. Теперь нужно аккуратно начать отпускать ногу со сцепления. Если звук двигателя стал сильнее, значит, сцепление сработало правильно.

Теперь можно начать отпускать педаль тормоза и перекидывать ногу на газ. Делать это нужно плавно, иначе двигатель заглохнет. Этот момент переброски требует опыта, поэтому повторить его придётся не один раз.

Как пользоваться сцеплением

Есть основные правила, которых нужно придерживаться при езде на механической коробке передач, чтобы не повредить сцепление:

- Педаль нужно выжимать полностью до упора, иначе коробка передач будет работать некорректно.

- Движение всегда нужно начинать с первой передачи. Но почти сразу рекомендуется переключаться на вторую.

- Сцепление не должно быть выжато долгое время, это увеличивает его износ.

- Систему сцепления необходимо регулярно проверять в автосервисе, ведь это важная часть нормального функционирования автомобиля.

- При попадании в ямы или застревании в снегу лучше взять машину на буксир. В попытках выбраться сильно жжётся сцепление, крутятся высокие обороты и нарушается работа и других деталей.

Как правильно выжимать сцепление на механике

Что определиться с тем, как правильно выжимать сцепление с механической коробкой передач, нужно разобрать цели, для которых это делается. Сцепление выжимается в двух случаях: для переключения передачи и чтобы двигатель не заглох при полной остановке на передаче.

Важно нажимать на педаль сцепления не пальцами, а хотя бы подушечками пальцев. Даже если рост не позволяет дотянуться, нужно настроить сидение или подложить подушку под спину. Правильно нажатие обеспечит полный контроль над педалью, что упростит движение.

Как научиться плавно отпускать сцепление

Чтобы научиться плавно отпускать сцепление на механике, есть только одно упражнение – поиск момента «схватывания». Этот момент происходит, когда обороты на машине падают и появляется небольшая вибрация всего автомобиля.

Суть упражнения заключается в том, чтобы зафиксировать это положение и отработать до автоматизма.

Для этого нога с педали сцепления поднимается до того момента, когда ещё чуть-чуть и машина тронется. И затем педаль полностью мягко отпускается. Если всё было сделано правильно, автомобиль не заглохнет.

С автомобилями на автомате проще. Достаточно выжать тормоз, включить коробку передач в положение D и плавно отпустить педаль. Когда машина тронулась, можно уверенно добавлять газ.

Как правильно трогаться с места

Когда машина уже запущена, а коробка передач стоит на нейтральной передаче, важно правильно выжать сцепление и плавно тронуться с места. Чтобы избежать резких рывков и дерганья машины, начинать поездку нужно в 3 этапа:

- Выжимаем педаль сцепления и включаем первую передачу. Теперь не торопясь поднимаем ногу на небольшое расстояние. Автомобиль начнёт двигаться.

- Для стабилизации работы агрегата педаль нужно держать в таком положении около трёх секунд.

- Теперь, когда машина уже набирает обороты и уверенно едет, можно полностью отпускать сцепление. И при этом добавлять немного педали газа.

Если педаль отпускать не плавно, а резко – механизмы трансмиссии и коробки попадут под удар. Это приведёт к поломкам или нестабильной работе систем.

Но есть нюансы в разных дорожных условиях. Например, на светофоре начинающие водители часто выжимают сцепление и включают передачу заранее, чтобы быстро тронуться. Это чревато износом выжимного подшипника, который напрямую влияет на работу с двигателем. Лучше, подъехав к светофору, спокойно отпустить педаль и поставить коробку в нейтральное положение.

Особое внимание нужно уделять сцеплению в пробке. Из-за постоянных движений на маленькие расстояния, водителям проще держать передачу и сцепление включёнными. Такая долгая работа механизма сцепления приведёт к постоянному трению о диск маховика и нагреванию. А это в свою очередь поспособствует быстрому износу детали.

Самый простой способ съехать с горки – включить нейтральную передачу и катиться по инерции. Но он не самый безопасный. Для безопасного спуска с горы необходимо выжать сцепление и включить первую передачу, а при необходимости тормозить педалью или в крайнем случае, ручником.

Как сберечь сцепление

Самое плохое, что может случиться со сцеплением, – оно сгорит. Что происходит в таком случае? Ведомый диск трётся о диск маховика с большим усилием. Из-за этого появляется запах гари, который может распространяться по салону. Также машина теряет динамику, ей становится сложнее управлять. Тронуться с места будет практически невозможным, так как включаться передачи будут рывками, и машина будет дёргаться.

Чтобы этого не произошло, сцепление нужно беречь:

- Научиться правильно трогаться. Этому учат ещё в автошколе, но можно тренироваться самостоятельно, с помощью упражнения по поиску момента «схватывания». Это доводится до автоматизма со временем, когда нога запоминает правильное положение.

- Всегда выжимать сцепление до конца. А также не нажимать на него просто так. Многие из-за удобства всегда держат ногу над педалью и, не замечая, легко нажимают на неё. В этот момент идёт нагрузка на механизм, что приводит к быстрому износу.

- Не забывать опускать ручник. Казалось бы, мелочь, но при трогании автомобиля на ручнике, колёса остаются частично заблокированными. Машине становится тяжело ехать и увеличивается нагрузка на двигатель, трансмиссию и сцепление.

- Не переключать передачи с газом и не начинать трогаться на высоких оборотах. Да, автомобиль едет быстрее, но это уместно только для гоночных моделей на соревнованиях. В обычных дорожных условиях переключение должно осуществляться незаметно и мягко.

- Не перегружать автомобиль. Сильная загрузка автомобиля вещами или буксировка другой машины влияет на сцепление. Так как автомобилю требуется больше мощности, чтобы тронуться, а значит, увеличивается нагрузка на механизм сцепления.

Если придерживаться основных правил переключения сцепления в разных условиях и научиться правильно трогаться с места, деталь прослужит долгий срок.