‘Схема

смазки представляет

собой чертеж общего вида машины в

нескольких необходимых проекциях на

небольшом формате с указанием всех

мест расположения маслоприемников и

способов смазки с помощью условных

графических обозначений. Для указания

способов смазки можно рекомендовать

условные графические обозначения табл.

5.13.

На схеме смазки в

безмасштабной системе изображается

машина или ее кинематическая

(пневматическая) схема, а для каждой

точки смазки, кроме способа подачи

указываются ее наименование, условный

номер (индекс), вид смазочного материала,

номер ГОСТа, периодичность ее пополнения

и замены.

Схема смазки может

быть выполнена в виде металлической

таблички и должна крепиться на самой

машине, что намного облегчает

пользование схемой. Иногда на схемах

применяют символическое изображение

способа подачи смазки в виде рисунков

масленки-лейки, шприца и т.д.

Наряду

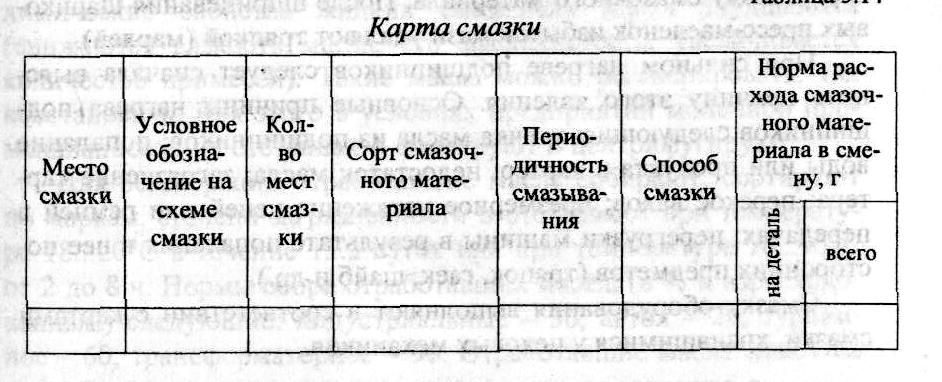

со схемами составляют карты смазки.

Карту смазки машины

оформляют в виде таблицы,

по специальной форме, где указывают

наименования узлов, условное обозначение

способов смазки, количество однотипных

узлов, сорт и норму расхода смазочного

материала, периодичность смазки узла

и способ подачи смазочного материала

(табл. 5.14).

Карту смазки

разрабатывают на каждый тип машины.

Иногда схему и карту смазки совмещают.

На основании схем

и карт смазки определяют расход смазочных

материалов на все виды оборудования

цеха и завода, составляют месячный

и годовой графики смазки оборудования,

которые увязывают с графиком планового

технического обслуживания и ремонта

(ПТОР) оборудования.

Руководящими

материалами по смазке оборудования

являются карты (паспорта) смазки и

годовые графики смены масел в емкостях

систем смазки, а также различного рода

инструкции по смазке.

Схема и карта

смазки дают возможность предприятиям

правильно организовать смазку

оборудования, определить расход, нужные

виды и сорта смазочных материалов.

Смазка машин

осуществляется с целью уменьшения

потерь энергии на трение, снижения

интенсивности износа трущихся

поверхностей, предохранения их от

заедания, задирания и коррозии.

От правильного

решения вопросов смазки машины в большой

степени зависит ее надежная и долговечная

работа.

20.Организация ремонтных работ.

Различают: сезонный

ремонт, ремонт по потребности и

планово-предупредительный ремонт.

Сезонный ремонт

имеет существенные недостатки:

ремонтируются машины и аппараты без

учета их фактической наработки с момента

предыдущего ремонта, следовательно,

вывод в ремонт оборудования может быть

преждевременным, что нежелательно.

Ремонт по потребности,

или вынужденный, производят а том случае,

когда из-за изношенности деталей и

сборочных единиц эксплуатировать машину

невозможно. Такой вид ремонта можно

применять для второстепенного

оборудования: баков, стеллажей и пр.

Планово-предупредительный

ремонт (ППР) проводят, если степень

износа деталей и машины в целом позволяет

осуществлять дальнейшую ее эксплуатацию

в течение некоторого времени. Цель

такого ремонта — восстановление ресурса

машины и предупреждение внезапных

отказов в процессе эксплуатации.

Способы организации

ремонта:

1. Централизованный

способ. Он предусматривает проведение

всех видов ремонтных работ, а в отдельных

случаях и технического обслуживания

силами и средствами ремонтно-механических

мастерских, подчиненных главному

механику завода. Данный способ организации

ремонта целесообразно применять на

небольших предприятиях с большим

количеством однотипных машин, а также

для ремонта малогабаритного,

транспортабельного оборудования

(насосов, сепараторов, электродвигателей

и пр.).

2. Децентрализованный

способ. Этот способ включает все виды

ремонтных работ и технического

обслуживания оборудования, которые

выполняют ремонтные рабочие производственных

цехов под руководством механика цеха.

В мастерских производят только те

работы, которые не могут быть выполнены

в производственных цехах завода, например

станочные, и изготовляют запасные

детали. Децентрализованный способ

организации ремонта применяют на

крупных предприятиях — в основном на

гормолзаводах — при большой разнотипности

оборудования.

3. Смешанный способ

организации ремонта. Он заключается в

том, что техническое обслуживание и

малые ремонты осуществляют ремонтные

рабочие производственных цехов, как и

при децентрализованном способе, а

капитальный и средний ремонты — силами

ремонтно-механических мастерских.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

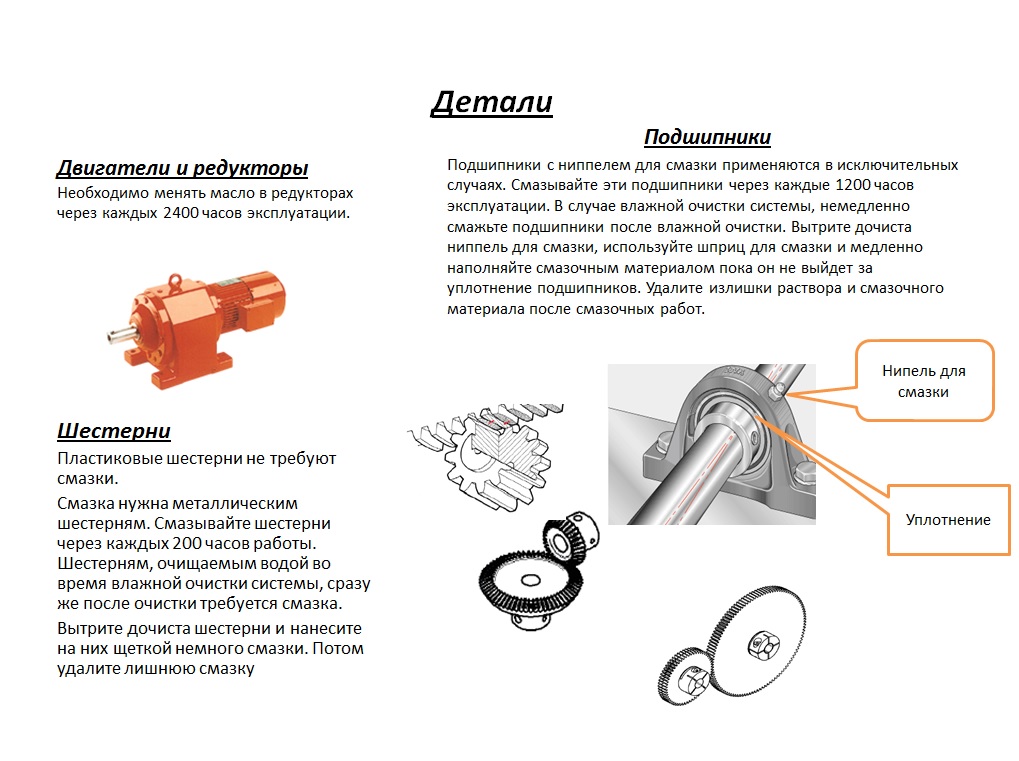

Тема: Составление карты смазки.

Схема и карта смазки машины являются обязательным приложением

к «Описанию и инструкции по эксплуатации и обслуживанию оборудования». Составляют

их на стадии конструирования машины. Схема и карта смазки дают возможность предприятиям правильно организовать смазку оборудования, определить расход, нужные виды и сорта смазочных материалов. Пример совмещенной схемы смазки вальцедекового станка представлен на рисунке 26.

Условные обозначения на

карте смазки (Приложение

В)

Рис.26. Совмещенная схема смазки вальцедекового станка: I – вал электродвигателя,

II – вал рабочего валка, III – вал питающеговалка.1 – электродвигатель;

2,4 – ременная передача; 3 –

рабочий валок; 5 –питающий валок;

6-деки.

46

тип

и название

машины) [21]

Правила составления карты смазки

1. Карту смазки машины оформляют

в виде специальной таблицы

(таблице 18), где указывают

наименование узлов, условное обозначение приемника смазочного материала,

количество однотипных узлов, сорт и норму расхода смазочного материала, периодичность смазки узла и способ подачи смазочного материала. Условные обозначения на

схеме

и карте смазки представлены в приложении

В.[21]

2. Выбор смазочного

материала производится в зависимости от назначения и условий работы машины, например от силовых нагрузок, скорости

скольжения трущихся поверхностей,

места их расположения

и пр.

Самостоятельное

задание

Составить схему смазки любого металлообработывающего станка

и карту смазки.

Карта смазки: что это и для чего она нужна. Карта смазки

Карты смазки и способы смазки

Строительные машины и оборудование, справочник

Категория:

Смазка кранов

Карты смазки. В каждой инструкции по эксплуатации башенного крана имеется карта смазки крана, включающая схему крана.

На схеме указываются смазываемые точки и их номера; в карте приводятся номера смазываемых точек, наименование механизма или детали, подлежащих смазке, способ смазки, режим и количество смазки в смену на каждую смазываемую деталь, наименование смазки и расход ее в течение года. В табл. 23 приведена часть карты смазки крана БКСМ-3.

При эксплуатации башенного крана следует строго придерживаться указаний, содержащихся в карте смазки. Несвоевременная смазка приводит к быстрому износу машины и повышенному расходу энергии. Обильная смазка так же вредна, как и недостаточная.

Новый кран следует смазывать обильнее, чем кран, бывший в работе. Так, например, масленки, заправляемые обычно одич раз в сутки, в первые 10—15 дней следует заправлять два раза в смену.

Спустя 10—15 дней следует перейти на обычный режим смазки, указанный в карте смазки.

Способы смазки. При смазке механизма необходимо принимать меры, предотвращающие попадание в смазочные материалы посторонних загрязняющих примесей. Пыль, песок и другие вредные примеси, попадая между трущимися деталями, вызывают быстрый износ деталей, что ухудшает их эксплуатацию и приводит к преждевременному ремонту.

Смазку наносят на трущиеся поверхности различными способами. Жидкую смазку подают посредством масленок (рис. 197, а, б, в, г) и колец (рис. 197, д), непрерывно по фитилям или каплями из бачка (рис. 197, е) через определенные промежутки времени (фитильная и капельная смазка), под давлением от насоса особого устройства (рис. 197, ж) или заливают в корпус редуктора (рис. 197,з).

Густую смазку подают под давлением с помощью шприца (рис. 197, и), намазывают на открытые передачи или вручную набивают в корпусы подшипников лопаточками.

В табл. 24 приведены общие рекомендации по способам и периодичности смазки различных узлов и деталей кранов.

Таблица 23

Рис. 197. Способы нанесения смазки на трущиеся поверхности

Таблица 24

При смазке следует руководствоваться следующими основными правилами.1. Перед нанесением новой смазки очищать смазываемую де^ таль от грязи и старой смазки и промывать керосином, после чего насухо вытирать.2. При подаче густой смазки под давлением проверять, дошла ли смазка до трущихся поверхностей; при этом сначала под давлением должно выходить старое масло темного цвета, а потом новое — светлого цвета. Если этого не наблюдается, необходимо прочистить весь маслопровод от грязи и старой смазки.3. Проверять качество смазочного материала на отсутствие воды и других примесей. Консистентные мази, кроме того, не должны содержать комков и посторонних примесей, что проверяется растиранием смазки на пальцах. Жидкие масла перед употреблением желательно профильтровать.4. Хранить смазочные материалы в закрытой чистой посуде отдельно по видам и сортам.5. Не производить смазку на ходу машины.6. Экономно использовать смазочные материалы и не расходовать их сверх установленной нормы.

Для стальных канатов применяют мази или их заменители, приведенные в табл. 25.

Таблица 25

Стальные канаты имеют пеньковую сердцевину, пропитанную. смазкой, которая и является постоянным источником смазки прядей каната. Кроме того, необходима дополнительная регулярная смазка канатов.

При приготовлении мазей составы, подлежащие смешиванию, подогревают до 60°.

Канаты смазывают перед первоначальной установкой их на кран, а также всякий раз при новом монтаже крана. Лучший способ смазки каната — погружение его перед установкой на сутки в бак с минеральным маслом.

Для покрытия 1 пог. м каната диаметром от 8 до 21 мм требуется 30—40 г мази (указанных выше составов). При покрытии смазкой новых, не бывших в употреблении канатов норма расхода марки увеличивается на 50%. Смазку канатов можно производить вручную с помощью пропитанных мазью концов или тряпок или механически, пропуская канаты через ванну, наполненную мазью. Конструкции приспособлений для этой цели приведены на рис. 198.При набивке подшипников смазку закладывают на 2/3 емкости корпуса.

При заливке масел в картеры зубчатых передач высота заливки должна быть не больше чем на 2—3 нижних зуба. В червячных передачах высота заливки масла в ванну должна быть такова.

Рис. 198. Ванна для смазки канатов: пропускания каната

Читать далее: Смазка электрооборудования и электроаппаратуры

Категория: —

Смазка кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Схема и карта смазки.

Схема смазки представляет собой чертеж общего вида машины с указанием мест расположения маслоприемников и способов смазки (часто в условных обозначениях).

Карта смазки машины разрабатывается по специальной форме, в которой указываются наименование мест смазки, условные обозначения способов смазки, количество мест и способов смазки, марка смазочного материала, норма расхода смазки, периодичность смазки и т.п.

В табл.8 приведена карта смазки, а на рис.26 — схема смазки бетоносмесителя СБ-138Б.

Рис. 26 Схема смазки бетоносмесителя СБ-138Б: 1 – подшипник затвора; 2 – шарниры пневмоцилиндра; 3 – пневмоцилиндр; 4 – редуктор; 5 – верхний подшипник редуктора; 6 – лабиринтное уплотнение; 7 – электродвигатель.

Табл. 8.Карта смазки бетоносмесителя СБ-138Б

| Наимено-вание механизма | Смазочные мат-лы | Кол-во то-чек смазки | Способ нанесения смазки | Периодичность смазки, ч | Кол-во смазки, кг | |

| при темп. до +50°С | при длит. хранении | |||||

| Подшипники затвора | Солидол Ж ГОСТ 1033-79 | Смазка НГ-203Б ГОСТ 12328-77 | Шприцевание | 0,20 | ||

| Шарниры пневмоци-линдра | Солидол Ж ГОСТ 1033-79 | Смазка НГ-203Б ГОСТ 12328-77 | Обмазка | 0,05 | ||

| Пневмоци-линдр | Масло компрес-сионное К12 | Смазка НГ-203Б ГОСТ 12328-77 | Маслораспыление | Первая замена 250; последую-щая — 2500 | По потребности маслорас-пылителя | |

| Редуктор | ГОСТ 1861-73 масло трансмис-сионное автомо-бильное Тап-15В ГОСТ 23652-79 | Смазка НГ-203Б ГОСТ 12328-77 | Разливка через заливной патрубок до риски на щупе | |||

| Верхний подшипник редуктора | Солидол Ж ГОСТ 1033-79 | Солидол Ж ГОСТ 1033-79 | Шприцевание | 0,20 | ||

| Лабиринтное уплотнение | Солидол Ж ГОСТ 1033-79 | Солидол Ж ГОСТ 1033-79 | Набивка | 0,10 |

Щековые дробилки с простым качанием щеки имеют двойную систему смазки: густую (консистентную) для распорных плит, сухарей, подвижной щеки и т.п. и жидкую — для подшипников главного эксцентрикового вала и подшипников шатуна.

Жидкая смазка больших типоразмеров дробилок — автоматическая циркуляционная.

В схему густой смазки дробилки (рис.26) входят: резервуар, насос для перекачки, плунжерный нагнетательный насос, фильтр, контрольный манометр и дозирующие питатели.

В схему циркуляционной жидкой смазки щековых дробилок (рис.26), предназначенной для нагнетания масла в коренные подшипники главного эксцентрикового вала и в головку шатуна, входят: бак-отстойник; маслонасосная станция, фильтр, маслоохладитель и контрольно-измерительная аппаратура для измерения давления и температуры масла, а также температуры охлаждающей воды, подаваемой в маслоохладитель.

Смазку агрегатов, состоящих из нескольких единиц оборудования, производят в соответствии с инструкциями по обслуживанию этого оборудования. Например, смазка передвижного агрегата среднего дробления приведена в табл. 9 (рис.27).

Рис. 27. Схема смазки передвижного агрегата среднего дробления: 1 — валы питателя; 2 — зубчатые колеса привода питателя; 3 — ролики конвейера; 4, 5 — редуктор конвейера; 6 — барабаны конвейера; 7,8 — тележка передняя; 9 — колесо тележки; 10 — домкрат; 11 — натяжное устройство; 12, 13 — редуктор питателя; 14—17 задняя тележка; 18, 19 — привод питателя

Смазка питателя. Смазка подшипников осуществляется через пресс-масленки с помощью шприца.

Особое внимание следует обращать на смазку подшипников приводного и натяжного валов, а также вала контрпривода. Количество оборотов их мало, и при недостаточной смазке, а также при ее отсутствии, подшипники, как правило, не нагреваются, но могут быстро изнашиваться или выходить из строя.

Смазка транспортера. Нормальная работа транспортера во многом зависит от смазочного материала и периодичности смазки.

Данные по выбору смазочных материалов, нормам их расхода и периодичности смазки указаны в карте смазки транспортера. Перед смазкой шарикоподшипников загрязненная смазка должна быть удалена, а подшипники необходимо промыть в керосине, бензине или другом растворителе.

Смазка ходовой части. Смазка ходовой части производится по мере надобности перед транспортировкой.

Наименование смазываемых частей и места смазки указаны в карте смазки.

Смазка щековой дробилки. Смазка щековой дробилки производится согласно инструкции 254-11.

Смазка других моделей технологичного оборудования и агрегатов хотя и имеет свои специфические особенности, все же близка к смазке рассмотренных выше машин, поэтому при изучении механического оборудования и технологических комплексов вопросы смазки дополнительных трудностей у студентов не вызывают. Карты смазки оборудования и агрегатов приводятся в инструкциях по их эксплуатации. При разработке нового оборудования схему и карту смазки можно составить по аналогии со смазкой подобных машин и агрегатов.

Табл.9.Карта смазки передвижного агрегата среднего дробления

| № | Наименование узла | Место смазки | Кол-во смазы-ваемых точек | Применяе-мая смазка | Способ смазки | Норма расхода в год, кг | Перио-дичность |

| Ведущий, ве-домый валы. Вал контрпри-вода (питатель) | Подшипни-ки (пресс-масленки) | Солидол | Шприцем | 4,5 | Один раз в смену | ||

| Зубчатые коле-са привода питателя | Поверх-ность зубьев | Смазка гра-фитная (УСсА) ГОСТ 3333-80 | Вручную кистью | 3,2 | Через каждые 100 часов работы | ||

| Ролик | Подшипник | — | Солидол УСс ГОСТ 4366-76 | Набивка вручную | Через каждые 1000 часов | ||

| Редуктор транспортера (шестерни) | Ванна редуктора | Масло трансмис-сионное автотракторное ГОСТ 23652-79 | Непре-рывное разбрыз-гивание | 1,12 | Добавляет-ся по масло-указателю | ||

| Редуктор транспортера (подшипники) | Полость подшипника | Солидол УСс ГОСТ 4366-76 | Набивка вручную | 1,7 | Через каждые 1300 часов работы | ||

| Барабаны (натяжной, приводной) | Подшипни-ки (пресс-масленки) | Солидол УСс ГОСТ 4366-76 | Шприцем | 3,5 | Два раза в неделю | ||

| Тележка передняя | Опора тележки (пресс-масленки) | То же | То же | 0,5 | Перед транспор-тировкой | ||

| Тележка передняя | Пальцы дышла и рессор | То же | То же | 0,5 | То же | ||

| Ось со ступи-цами передней тележки | Подшипни-ки (пресс-масленки) | То же | То же | 0,7 | То же | ||

| Домкрат | Винт домкрата | То же | То же | 3,0 | Каждые 600 часов | ||

| Натяжное устройство | Винты | То же | Вручную кистью | 0,54 | Добавлять по масло-указателю | ||

| Редуктор питателя (шестерни) | Ванна редуктора | Масло трансмис-сионное автотракторное ГОСТ 23652-79 | Непре-рывное разбрыз-гивание | 5,5 | То же | ||

| Редуктор питателя (подшипники) | Полость подшипника | Солидол УСс ГОСТ 4366-76 | Набивка вручную | 2,5 | Через каждые 1500 часов работы | ||

| Ось задней тележки | Втулка (пресс-масленки) | Солидол УСс ГОСТ 4366-76 | Шприцем | 2,8 | Перед транспор-тировкой | ||

| Ступицы задней тележки | Пресс-масленки | То же | То же | 1,4 | То же | ||

| Пальцы разжимные | То же | То же | То же | 0,3 | То же | ||

| Пальцы тормозных колодок | То же | То же | То же | 0,3 | То же | ||

| Приводная цепь питателя | Цепь | Смазка гра-фитная (УСсА) ГОСТ 3333-80 | Вручную кистью | 16,5 | Через каждые 400-600 часов работы | ||

| Ролик натяж-ной цепной передачи | Подшипни-ки | Солидол УСс ГОСТ 4366-76 | Шприцем | 0,24 | Один раз в месяц |

Раздел VII.

Похожие статьи:

poznayka.org

Карта смазки и ее значение

Любой механизм, будь то промышленный агрегат, транспорт или оборудование, имеет инструкцию эксплуатации, в которую входит карта смазки. Она включает подробные схемы и рекомендации, которые помогут правильной эксплуатации машины.

Что собой представляет карта смазки

Карта смазки может состоять из таблицы и иллюстраций, где подробно указано, в какие узлы необходимо закладывать смазочные материалы, помимо этого есть и другие сведения. Классическая схема смазки включает:

- 1. Перечень механизмов. Это общее название, например редуктор, двигатель и т.д.

- 2. Точное место смазки. В этом случае карта смазки точно определяет узел, в который необходимо заложить материал. Примеры: подшипник скольжения, шарикоподшипники и прочее.

- 3. Указание, какой сорт смазки рекомендован производителем. Важно подбирать правильные материалы, чтобы не навредить механизму. Карта смазки включает конкретное наименование (Литол, Солидол и т.д.) и его точный номер по ГОСТу.

- 4. Информацию о том, как часто необходимо обновлять смазку. Обычно указывается количество дней между закладыванием смазки и объем материала.

- 5. Способ смазки. Нанесение может быть разным (при помощи шприца, разбрызгивания, погружения, ручным способом и т.д.). Карта смазки обязательно рекомендует более оптимальный вариант.

- 6. Приблизительный расход смазочных материалов в течение года. Эта информация важна для крупных промышленных предприятий, чтобы следить за расходом смазки.

Помимо этого, карта смазки включает иллюстрации основных узлов, приспособлений для нанесения смазочных материалов и других особенностей. Могут быть описаны и специфические условия эксплуатации узлов.

Почему схема смазки так важна

Карта смазки помогает избежать многих неполадок и быстрого изнашивания деталей, если соблюдать все рекомендации.

Доказано, что несвоевременная смазка увеличивает нагрузки на механизмы, что приводит к быстрому выходу из строя. Чрезмерная смазка, к слову, так же вредна.

Для того чтобы механизм работал бесперебойно, необходимо тщательно соблюдать рекомендации из карты смазки, периодически замерять температуру нагрева смазываемых деталей, поддерживать уровень масла в картерах на оптимальном уровне, вовремя заменять смазочные материалы, соблюдать правила их хранения. Благодаря этому эксплуатация будет долгой и успешной.

mskz.kz

Составление карты смазки для специальной техники или оборудования установленного на предприятии | Авто Индастри

Наши специалисты имеют огромный опыт работы в области смазочных материалов, профессиональные знания и постоянное повышение квалификации дают возможность оказывать нашим клиентам сервисные услуги не доступные большинству конкурентов.

Во всех компаниях существует «текучка» кадров, которая не даёт возможности полноценно обучить обслуживающий персонал. Очень часто это приводит к плачевным последствиям для оборудования и финансовым потерям компании.

В нашей практике часто встречаются такие ситуации как смешивание не соответствующих масел, использование не подходящих смазочных материалов или вообще игнорирование необходимости смены масла/смазки в различных узлах и агрегатах. В свою очередь это приводит к необходимости ремонта оборудования и простоям для предприятия. Чтобы исключить подобную халатность нашим техническим отделом была разработана принципиально новая услуга — составление карты смазки, с подробными и понятными указаниями по периодичности смазки узла или замены масла, используемым смазочным материалам, с фотографиями или схемой оборудования именно вашей техники.

Подробная карта смазки поможет вашему персоналу грамотно обслуживать оборудование, что повысит надёжность и сократит затраты на возможный ремонт.

Примеры из нашей практики:

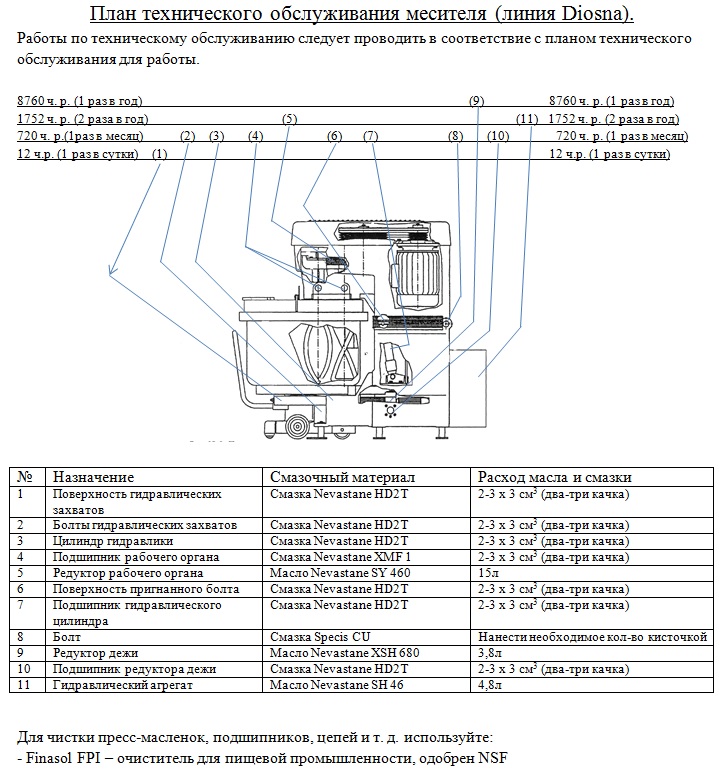

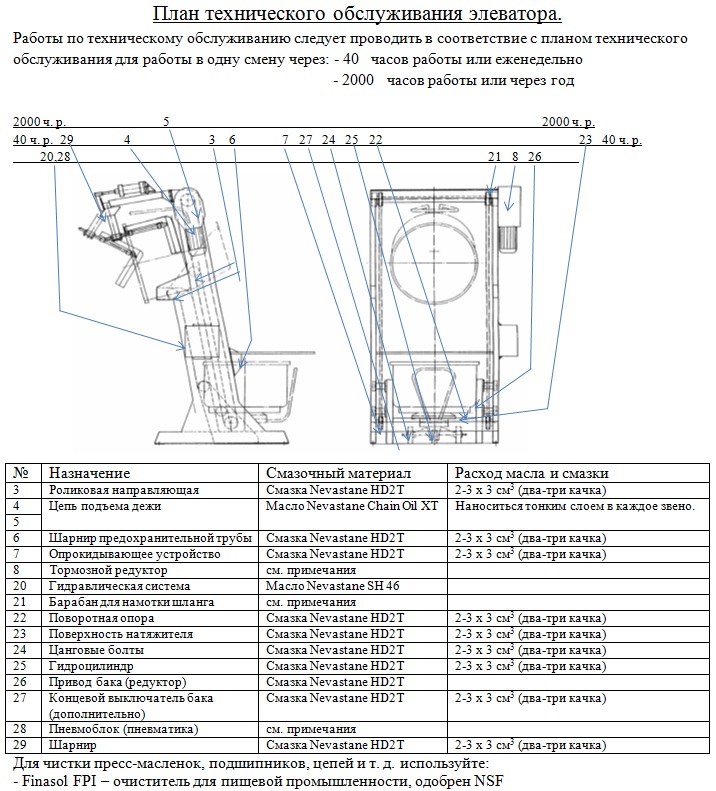

Карта смазки техобслуживания месителя и элеватора на пищевом производстве

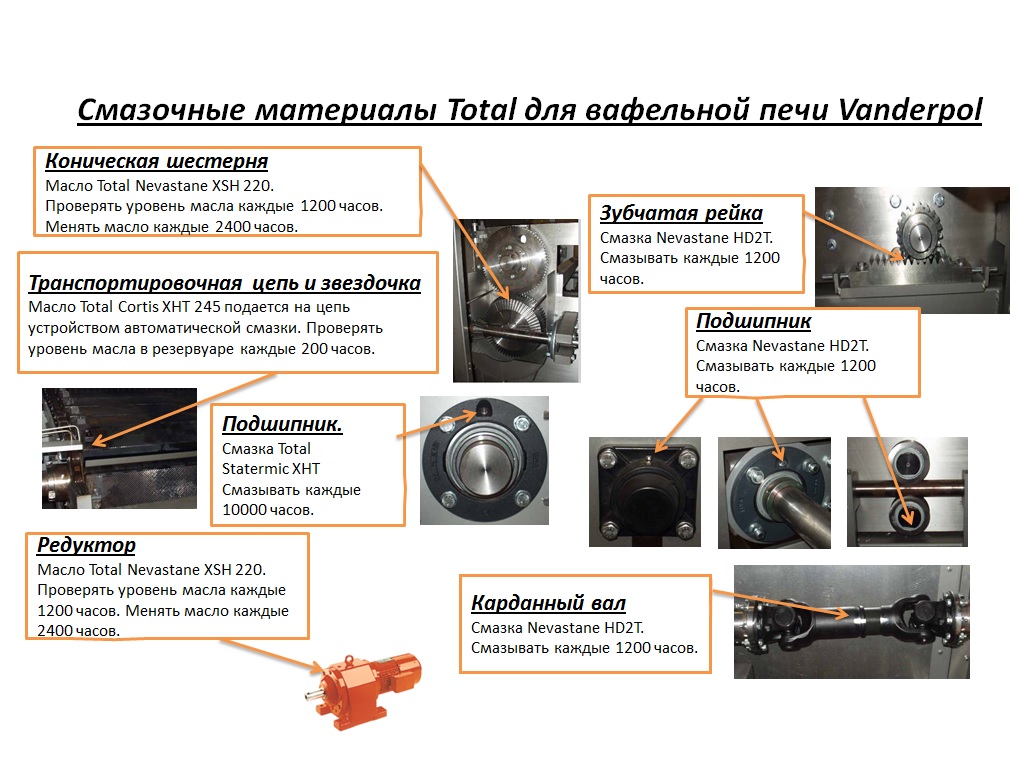

Карта смазки техобслуживания вафельной печи Vanderpol на пищевом производстве

За подробностями, подбором аналогов и с другими техническими вопросами обращайтесь в компанию Авто Индастри.

www.aioil.ru

Карта смазки — Справочник химика 21

Заполнение смазкой подшипников, редуктора и других узлов производят согласно карте смазки. [c.177]

В схемах и картах смазки для обозначения масел пользуются условным шифром. Наиболее распространенными являются следующие обозначения [c.360]

Процесс старения смазки зависит от конструкции узла трения, режима работы, внешних условий и качества самой смазки. С учетом этих причин устанавливают усредненные сроки смены смазок в узлах трения и указывают их в картах смазки автомобилей. [c.56]

Карта смазки оборудования является основным документом, которым руководствуются при смазке. Она представляет собой эскиз машины, на котором указаны и пронумерованы все смазываемые точки. Кроме того, карта имеет таблицу смазки. [c.59]

Перед началом испытания смонтированных конвейеров на холостом ходу все трущиеся поверхности смазывают. Карту смазки составляют в зависимости от температурного режима камеры (помещения), в которой смонтированы конвейеры. Заедания и перекосы, выявленные в процессе испытания, устраняют. [c.229]

Масла для коробок передач и ведущих мостов грузовых автомобилей. Для смазки агрегатов трансмиссии грузовых автомобилей требуются масла более высокой вязкости, нежели для агрегатов легковых автомобилей. Однако это положение не является общим, так как в грузовых автомобилях могут быть использованы самые различные методы трансформации скорости и конструктивно заметно отличающиеся друг от друга ведущие мосты. Карты смазки, постоянно обновляющиеся в соответствии с новейшими требованиями, и рекомендации заводов, выпускающих грузовые автомобили, должны служить руководством при подборе масел для агрегатов трансмиссии. Карты смазки следует внимательно изучать, ибо в них приводятся рекомендации, относящиеся к грузовым автомобилям только данной модели. При этом необходимо обращать внимание на примечания, которые часто одержат дополнительные сведения о требованиях к свойствам трансмиссионных масел. [c.365]

В инструкциях по техническому обслуживанию и ремонту (производственные инструкции) указаны порядок и приведены правила технического обслуживания как работающего оборудования, так и находящегося в стадии подготовки к работе и хранения. В них должны быть приведены исчерпывающие указания по перечню работ, обеспечивающих работоспособность оборудования при одновременном соблюдении всех мер безопасности (включая пожаро- и взрывобезопасность). Порядок и места смазки должны быть указаны по прилагаемой карте смазки. Для сложного оборудования указывают также специальные приспособления и инструмент, контрольно-измерительные приборы и другие принадлежности (и способы их использования), необходимые при техническом обслуживании. [c.11]

После полного окончания монтажно-сборочных работ при общей сборке тепловоза в порядке подготовки к испытаниям производят полную экипировку тепловоза (секции) с заправкой и смазкой всех агрегатов в соответствии с картой смазки тепло- [c.317]

Консистентная смазка 1-ЛЗ (ГОСТ 12811 — 67) или другие, утвержденные картой смазки или распоряжениями ЦТ МПС [c.90]

После окончания монтажа проверяют правильность и качество установки и сборки машин, затяжку болтовых соединений и других креплений, кинематику механизмов и правильность направления вращения заправку подшипников и редукторов смазкой в соответствии с картой смазки машины. Емкости, трубопроводы и аппараты, работающие под давлением, проверяют опрессовкой на прочность и герметичность. [c.32]

Вид и марка смазки, порядок и места нанесения смазки устанавливаются заводом-изготовителем оборудования и указываются в инструкции по техническому обслуживанию с приложением карт смазки. Необходимость выбора марки смазки на предприятии возникает в слз чае модернизации машины при изменении режима работы узлов трения. Смазку выбирают также для нестандартного оборудования, изготовленного на данном предприятии. [c.52]

После установки машины смывают антикоррозионные покрытия, промывают механизмы, протирают наружные поверхности и смазывают их маслом Индустриальное 30 . Машину смазывают и заливают масло согласно карте смазки. Проверяют состояние электрооборудования и гидроаппаратуры. Заливают масло в бак, подключают питание и слив охлаждающей воды. Материальный цилиндр нагревают до температуры пластикации материала. [c.226]

Поэтому все замены смазочных материалов, фильтров и т. п. должны производиться в полном соответствии с рекомендациями, приведенными в картах смазки автомобиля. [c.124]

Срок смены масла в двигателях и емкости заправочные на агрегаты и механизмы автомобилей указаны в табл. 133. Конкретные сроки смены масла в агрегатах и механизмах автомобилей в зависимости от их марки указываются в карте смазки. [c.223]

Сроки службы масла можно применять в указанных картами смазки интервалах пробегов в зависимости от местных конкретных условий. [c.126]

Та б ли ц а 2.4. Карта смазки вальцов (рис. 2.6) [c.46]

Топлива, масла и смазки должны применяться тех сортов и марок, которые предусмотрены картами смазки и. инструкциями для каждой модели автомобиля, с учетом времени года, дорожных, климатических и других эксплуатационных условий. [c.132]

Противозадирные масла, как правило, совместимы друг с другом, поэтому вовсе необязательно, чтобы добавляемое свежее масло было того же состава, что и масло в картере агрегата трансмиссии. Более того, если Приработка окончилась, а масла в картере недостаточно и отсутствует противозадирное масло, в картер без всякого ущерба по отношению к шестерням можно долить небольшое количество чисто нефтяного масла. Прибегать к таким мерам следует лишь в крайних случаях, и если имеется соответствующее противозадирное масло, необходимо разбавленное масло из картера агрегата слить и залить в него масло, записанное в карте смазки. [c.361]

Так как гипоидные передачи не применяют в ведущих мостах многих автомобилей иностранного производства, то и требования к маслам для мнх соответственно другие. Все необходимые сведения в отношении смазки ведущих мостов этих автомобилей содержатся в картах смазки, но обычно в мостах применяют трансмиссионное масло стандартного сорта и типа. [c.364]

Емкость картеров агрегатов трансмиссии автомобилей. В картах смазки и в руководствах по смазке содержатся данные относительно емкости картеров ведущих мостов и коробок передач автомобилей практически всех моделей. В легковых автомобилях США для заправки агрегатов трансмиссии в среднем требуется около 2 л масла для ведущего моста, 1,2 л для коробки передач с ручным управлением, 1,7 л для гидромеханической коробки передач. В автомобилях иностранного производства (ввозимых в США) емкость агрегатов трансмиссии различается в большей степени. Средняя величина по 24 наиболее известным моделям автомобилей, импортированных в США в 1960 г., составляет около 1,7 л для картера коробки передач и 1,2 л для картера ведущего моста. [c.371]

Масла для агрегатов трансмиссии тракторов. Некоторые крупные машины, применяемые в сельском хозяйстве, являются самоходными, но в качестве движущей силы для подавляющего большинства сельскохозяйственных машин применяют трактор. К маслам для смазки агрегатов трансмиссии тракторов предъявляют самые различные требования. Иногда для тракторов различных моделей, выпускаемых одной и той же фирмой, требуются различные масла. Следовательно, пригодность трансмиссионного масла рекомендуемого сорта и типа для трактора той или иной модели должна быть подтверждена документально. Данные, подтверждающие соответствие масла конкретным условиям применения, приводятся в руководствах по эксплуатации тракторов, а также в картах смазки. В неко- [c.377]

Для смазки винтовых и ротационных компрессоров применяют масла, указанные заводами-изготовителями компрессоров в карте смазки компрессорной станции. Несоблюдение этих указаний может нарушить нормальную работу компрессора и даже явиться причиной аварии. [c.107]

Ступицы, шарниры, рессоры смазывают в полном соответствии с картой смазки, имеющейся в инструкции по эксплуатации станции. Согласно требованиям безопасности станция должна быть оборудована страхующим сцепом (стальным канатом), который в случае самопроизвольной отцепки станции от буксира включится в работу. [c.130]

Карта смазки компрессорной станции ПР-ЮМ [c.156]

Посуду для заправки смазки хранят в специальном плотном ящике с крышкой, чтобы пыль не загрязняла ее. Попадание пыли, грязи и воды в масло даже в незначительном количестве делает его непригодным к использованию. Для каждой марки масла должны быть отдельные бочки с соответствующими надписями Для каждой компрессорной станции разработана карта смаз ки, в которой указаны узлы и системы смазки, число мест под вода смазки, наименование летней и зимней смазки, периодич ность смазки. В табл. 12 приведена карта смазки компрессорной станции ПР-ЮМ. [c.158]

В зимний период следует применять зимние сорта масел, марки которых указаны в карте смазки станции, помещенной в инструкции по эксплуатации. [c.166]

Приводные и фрикционные шестерни смазываются нигролом и солидолом, закладываемыми в нижнюю половину ограждающих кожухов. Для правильной организации заводского смазочного хозяйства на каждую машину (в том числе и вальцы) должна быть разработана карта смазки. [c.100]

Смазка оборудования производится в соответствии с указаниями заводских инструкций. Кроме инструкций составляется карта смазки. Карта смазки — это схематический чертеж машины с позициями смазываемых узлов, для которых указывается способ и периодичность смазки. Смазка производится в основном в период межремонтного обслуживания как основными рабочими, так и дежурным персоналом ремонтной службы. Графики смазки и замены масла, инструкции и карты смазки должны находиться у дежурного персонала на рабочем месте. Смазочный инвентарь (масленки, воронки, фильтры, шприцы, емкости, отстойники, обтирочный материал) должен содержаться в чистоте. При рациональной организации смазочного хозяйства номенклатура смазочных материалов доводится до минимума — уменьшается количество емкостей и приспособлений для смазки. Смазка узлов оборудования может быть индивидуальной и централизованной. При индивидуальной смазке каждый узел имеет свою систему смазки. Индивидуальная смазка осуществляется периодически или непрерывно с помощью наливных масленок, пресс-масленок, масляных ванн, смазочных колец, а также с использованием систем циркуляционной смазки. [c.86]

Основные узлы п детали вальцов представлены в табл. 2.2, их технические характеристики —в табл, 2,3. В табл. 2,4 приведена карта смазки вальцов. [c.48]

Точки индивидуальной смазки пресса располагают в доступных местах (в соответствии с картой смазки). Трубопроводы высокого давления (более 5 МПа), расположенные в зоне постоянной работы обслуживающего персонала, не должны иметь разъемных соединений, заглушек и т. п. При невозможности выполнить эти требования допускается установка защитных кожухов. [c.88]

Автотракторный парк Севера страны состоит из различных по степени форсировки двигателей. В карте смазки каждого двигателя заводом-изготовителем записаны рекомендуемые сорта моторного масла, однако эти рекомендации не всегда достаточно полные и в них, как правило, не указаны новые сорта северных масел. Подбор масел для двигателя каждой конструкции связан с проведением длительных стендовых и эксплуатационных испытаний. Эта работа весьма трудоемка, занимает много времени (годы), сопряжена с большими материальными затратами и поэтому в полном объеме для двигателей всех марок обычно не проводится. В этих случаях рекомендации о масле с основных типов двигателей (ЗИЛ-130, ГАЗ-66, ЯМЗ-236, В-2, СМД-14 и др.), на которых испытания масел проводятся в полном объеме, распространяются на двигатели других конструкций. [c.66]

Поскольку гидромеханические коробки передач из-за сложности конструкции следует отнести к классу точных механизмов, возможность их безотказной эксплуатации в течение длительного времени определяется качественным и своевременным техническим обслуживанием и правильной смазкой. Следующие причины могут привести к нарушениям в работе коробок передач применение масла, не указанного в картах смазки завоДа-изгото-вителя попадание в систему смазки грязи или воды увеличение сроков смены масла сверх установленных норм недостаточное или избыточное количество масла в картере наконец, механические повреждения деталей коробки передач. [c.199]

В прежней нормативной документации дополнительные характеристики условий применения и особенностей свойств масел вводились в стандартные обозначения без скобок (М-ЗГ к, М-ЮДМ, М-16ДР и т.п.), иное назначение масла обозначала группа Е (раньше так обозначали цилиндровые масла для лубрикаторных смазочных систем крейцкопфных дизелей), употреблялись и нестандартные марки (МТ-16п, М-16ИХП-3). Поскольку старые марки содержатся в многочисленных инструкциях по эксплуатации техники, нормативной документации на масла, картах смазки и другой документации, не представляется возможным единовременно исключить все ранее принятые обозначения. В табл.2.3 приведены данные о соответствии обозначений марок моторных масел по ГОСТ 17479.1-85 и принятых ранее в нормативных документах. [c.137]

Карта смазки изделия. Порядок построения и оформления Порядок разработки и утверждения типовых проектов организации труда в отрасли на рабочих местах рабочих и служащих, в бригадах, участках и цехах Порядок разработки, согласования и утверждения проектноконструкторской документации и приемки судов, строящихся на заводах Министерства морского флота СССР. — Взамен РТМ 31—0005—75 Система разработки и постановки продукции на производство. Аппаратура железнодорожной автоматики, телемеханики и связи. Порядок создания и производства НИИЖА 109029, Москва, ул. Нижегородская, 27 Система проектной документации мелиоративного и водохозяйственного строительства. Обозначения условные графические гидротехнических сооружений Проектная документация. Запрос заказчика и информационное предложение поставщика о техническом содействии в сооружении АЭС. Требования к содержанию и оформлению [c.119]

Огромное многообразие типов и конструкций станков и других механизмов во всех отраслях промышленности пе позволяет даже в самой общей форме рассмотреть условия применения масел на каждом из нпх. Изложение условий и порядка применения масел составляет предмет специальных инструкций и так называемых карт смазки, разрабатываемых заводом-изготовптслем для каждого типа станка или другой машины. [c.439]

Кроме того, в различных руководствах и картах смазки можно найти и другие обозначения трансмиссионных масел. Все сведения, приводимые в рекоме1Ндациях, вплоть до примечаний и сносок, следует учитывать при работе с маслами. Например, может потребоваться трансмиссионное масло, отвечающее требованиям армейских спецификаций М1Ь-Ь-2105 или М1Е-Ь-2105В. Многие трансмиссионные масла, предлагаемые на станциях обслуживания, отвечают этим требованиям, но они могут быть обозначены как ЕР, 0Ь-4, НР и МР. В таких случаях может быть сделана оговорка о том, что ОЬ-4 является обозначением условий эксплуатации по АР1 н что масла под этим шифром обычно обладают лучшими эксплуатационными свойствами, чем масла, отвечающие требованиям спецификации М1Ь-Ь-2105. [c.360]

Если в картах смазки тракторов предусматривается применение трансмиссионных масел, то применяют масла SAE 80, SAE 90 и SAE 140. Выбор масла определяется главным образом климатическими условиями. Например, в зимнее время наиболее подходящим является масло сорта SAE 90, а в условиях жаркой погоды — масло SAE 140. Масло SAE 90 сохраняет свою работоспособность при температурах окружающего воздуха не ниже —12°С. В случае эксплуатации тракторов при температуре воздуха ниже —18 °С в агрегатах трансмиссии следует применять масло SAE 75 или любое трансмиссионное масло с температурой застывания ниже —18 °С. В прошлом трансмиссионные масла, применяемые на тракторах при очень низких температурах, обычно разбавляли, добавляя к ним 10% керосина, но в настоящее время при наличии масел с хорошими ниэкотемпературными свойствами в этом нет необходимости. Однако если трактор эксплуатируется при низких температурах окружающего воздуха в легких условиях в течение короткого промежутка времени, то масло SAE 90, залитое в тот или иной агрегат трансмиссии, можно разбавить 2 л моторного масла SAE 10W, предварительно слив такое же количество масла, находящегося в картере агрегата. При наступлении весны эту смесь необходимо заменить маслом SAE 90. [c.378]

Использование масла М6з/10В в тракторных двигателях без наддува обеспечивает их надежный запуск при —20 «С. Хотя это масло относится к группе В, однако может применяться для смазки высокофорсированных дизельных двигателей (но с сокращенным сроком смены), например ЯМЗ-238НБ, СМД-62, в которых применяют масла с более высокими эксплуатационными свойствами (групп Г и Д). Масло М6з/10В внесено в карту смазки двигателя КамАЗ-740 и может заменять масла М8ГгК и и М10Г2К [130]. [c.106]

chem21.info

Карты — смазка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Карты — смазка

Cтраница 1

Карты смазки размножаются в виде светокопий или фото. [1]

Карты смазки на электровозы, тепловозы и паровозы, составленные заводами-изготовителями. [2]

Карты смазки представляют собой таблицы, в которых указываются места смазки, их количество, периодичность и способы смазки. Карты иллюстрируются схемой крана с указанием точек смазки и их номеров. Карты со схемами приводятся в инструкциях по эксплуатации кранов. [3]

Карты смазки размножаются в виде светокопий или фото. [4]

Карты смазки являются важнейшими документами при эксплуатации оборудования. [5]

Карты смазки представляют собой эскизы оборудования без указания его размеров. На картах должны быть указаны места смазки, насосы, фильтры, масленки и другие смазочные приборы. Помимо этого, карта смазки содержит подробную спецификацию ( по узлам), в которой указывается порядковый номер, название смазываемой детали, количество смазываемых точек, система смазки, применяемый сорт смазки с принятой индексацией в соответствии с номенклатурой оборудования и норма расхода смазки, режим смазки, емкость масляной ванны, сроки службы масла и заменители основных сортов смазочных материалов. [6]

Карты смазки на каждую модель отечественного оборудования составляет завод-изготовитель и приводит их в руководстве, приложенном к агрегату. В этих картах приводится перечень занумерованных смазочных отверстий, указывается номенклатура смазочных материалов, нормы расхода, способ, режим смазки, график промывки емкостей и смены масла в них. Карты являются основным документом для организации правильной смазки оборудования. [7]

Карты смазки оборудования являются основным документом, которым руководствуются рабочие-станочники и смазчики при смазывании станка или механизма. Поэтому на предприятии и в цехе организацию и упорядочение смазочного хозяйства следует начинать с составления карт смазки на каждый станок или агрегат. [8]

Карты смазки агрегатов отделочных фабрик разработаны совместно институтом ВНИИЛтекмаш и Московским комбинатом Трехгорная мануфактура. [9]

Для составления карт смазки используются инструкции и схемы, высылаемые заводами-изготовителями вместе со станками и машинами, а также данные экспериментальных исследовательских работ, проводимых самими предприятиями. После составления и проверки заведующим смазочным хозяйством предприятия карты смазки размножаются в виде светокопий или фотографий и вывешиваются на рабочих местах станочников ( непосредственно у станков), а также передаются для руководства смазчикам. В последнее время московской артелью Инжтехпомощь выпускаются и по заказам предприятий высылаются карты смазки для большинства типоразмеров отечественного и импортного оборудования. [10]

Для составления карт смазки используются инструкции и схемы, высылаемые заводом-изготовителем, а также данные экспериментальных исследований, проводимых самим предприятием. [11]

На основании карт смазки составляется ведомость ассортимента и расхода смазочных материалов на оборудование завода по каждому станку в отдельности. [13]

Инструктивные материалы: карты смазки оборудования на участке смазчика; ведомость расхода смазочных материалов по участку; календарный график смены масел; условные обозначения сортов и видов смазочных материалов; схемы работы лубрикаторов ( пресс-масленок) и их технические характеристики; схема расположения оборудования на участке; права и обязанности смазчика. [14]

Для примера ниже изложены карты смазки козловых кранов типа ККС-10 и мостовых. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

8. Разработка схемы и карты смазки. Эксплуатация и ремонт картонирующей машины

Похожие главы из других работ:

Выбор и оценка методов обработки женского жакета. Методы обработки накладного кармана

5.6 Разработка инструкционной карты на заданный узел

Рисунок 9. Метод обработки заданного узла предпочтительного варианта Таблица 13 — Инструкционная карта п/п Технические условия выполнения операции Вид работы Затрата времени, мин. Оборудование, приспособления 1 2 3 4 5 1 У 1…

Выбор и оценка методов обработки и сборки мужского плаща

8. Разработка инструкционно — технологической карты обработки узлов

Таблица 11 — Технологическая последовательность обработки и сборки накладного кармана с клапаном № операции Наименование технологически неделимой операции Специальность, разряд Схема выполнения операции, ТУ, мм. Оборудование…

Изготовление подставки под письменные принадлежности

3.1 Разработка технологической карты

Технологическая карта Изготовление подставки под письменные принадлежности Заготовка клееный щит из массива материал Масштаб 1:10 Последовательность операций Графическое изображение Оборудование, инструмент 1…

Изучение особенностей изготовления арматурных изделий

3.3 Разработка карты выполнения арматурных работ

Обоснование технологии производства арматурных изделий выполняется после предварительного анализа возможных вариантов выполнения технологических операций. Результаты подобного анализа указаны в таблице 8…

Наладка станка с ЧПУ на обработку типовой детали

4.4 Разработка карты наладки станка

Настройка — подготовка станка для обработки партии деталей с заданной точностью и производительностью. При настройке решаются следующие задачи: 1) установить приспособления и режущий инструмент на станке; 2) ввести режимы обработки (nшп…

Организация производства участка вареной колбасы мощностью 600кг в смену

· разработка технологической карты производства вареной колбасы,

…

Проектирование участка ТР-2 мотор-вагонного депо

1.6 Разработка технологических документов (маршрутной карты, технологической инструкции, карты эскизов)

Технологический документ является основным документом, которым руко-водствуются при подготовке производства. Разработка…

Разработка комплекта конструкторской документации на модель жакета женского с рукавом покроя реглан

4.3 Разработка карты градации на проектируемую модель

Лекала модели разрабатываются на размер и рост 168-88-97. Для получения лекал других размеров и ростов используется система градации (размножения), основанная на задании приращений в конструктивных точках…

Разработка конструкции и технологического процесса изготовления шкафа для платья

3.1 Выбор оборудования. Разработка технологической карты

При выборе оборудования необходимо учитывать масштаб производства…

Разработка приспособлений и технологической карты на восстановление детали

1.3 Разработка технологической карты на восстановление шестерни

Операция №1-наплавочная Вибродуговая наплавка. Выбираем в зависимости от диаметра шестерни 38 мм. Силу тока 100А, а диаметр проволоки выбираем от силы тока, и он равен 1 мм . Расчёт режимов наплавки Наплавку производим проволокой НП-ЗОХГСА…

Разработка технологического процесса производства изделий из термопластов, армированных стекловолокном

3.1.1 Разработка маршрутной карты получения стеклонаполненного полуфабриката

Технологический процесс получения армированного гранулята состоит из отдельных операций, которые выполняются в определённой последовательности и имеют заданную продолжительность…

Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-1М

Разработка карты технических требований на дефектацию детали

Согласно задания на курсовой проект разрабатываем карту технологических требований на дефектацию «слабой» детали — выпускной клапан…

Расчет и проектирование средств измерений в производстве сливочного масла

4 Разработка карты метрологического обеспечения производства

На основании анализа метрологического обеспечения технологического процесса разрабатывается документация, которая называется «карта метрологического обеспечения технологических процессов и контроля качества готовой продукции…

Технологический процесс при ремонте шлицевого вала станка 1К62

6. Разработка технологическй карты ремонте узла или детали

Номер операций Содержания операций Оборудование, приспособления, инструменты, материалы, используемые для выполнения операции 05 Слесарная. Очистить шлицевой вал Промыть Уайт спиртом Щётки. Верстак. Тиски. Ветошь. Уайт спиртом…

Технология защитно-декоративных покрытий древесины и древесных материалов

3.1 Разработка технологической карты процесса

Технологический процесс отделки зависит от конструкции и назначения изделий из древесины, материалов и оборудования. Для повышения качества отделочных операций…

prod.bobrodobro.ru

Карта смазки: что это и для чего она нужна

Любой механизм, будь то промышленный агрегат, транспорт или оборудование, имеет инструкцию эксплуатации, в которую входит карта смазки. Она включает подробные схемы и рекомендации, которые помогут правильной эксплуатации машины.

ЧТО СОБОЙ ПРЕДСТАВЛЯЕТ КАРТА СМАЗКИ

Карта смазки может состоять из таблицы и иллюстраций, где подробно указано, в какие узлы необходимо закладывать смазочные материалы, помимо этого есть и другие сведения. Классическая схема смазки включает:

1. Перечень механизмов. Это общее название, например редуктор, двигатель и т.д.

2. Точное место смазки. В этом случае карта смазки точно определяет узел, в который необходимо заложить материал. Примеры: подшипник скольжения, шарикоподшипники и прочее.

3. Указание, какой сорт смазки рекомендован производителем. Важно подбирать правильные материалы, чтобы не навредить механизму. Карта смазки включает конкретное наименование (Литол, Солидол и т.д.) и его точный номер по ГОСТу.

4. Информацию о том, как часто необходимо обновлять смазку. Обычно указывается количество дней между закладыванием смазки и объем материала.

5. Способ смазки. Нанесение может быть разным (при помощи шприца, разбрызгивания, погружения, ручным способом и т.д.). Карта смазки обязательно рекомендует более оптимальный вариант.

6. Приблизительный расход смазочных материалов в течение года. Эта информация важна для крупных промышленных предприятий, чтобы следить за расходом смазки.

Помимо этого, карта смазки включает иллюстрации основных узлов, приспособлений для нанесения смазочных материалов и других особенностей. Могут быть описаны и специфические условия эксплуатации узлов.

ПОЧЕМУ СХЕМА СМАЗКИ ТАК ВАЖНА

Карта смазки помогает избежать многих неполадок и быстрого изнашивания деталей, если соблюдать все рекомендации.

Доказано, что несвоевременная смазка увеличивает нагрузки на механизмы, что приводит к быстрому выходу из строя. Чрезмерная смазка, к слову, так же вредна.

Для того чтобы механизм работал бесперебойно, необходимо тщательно соблюдать рекомендации из карты смазки, периодически замерять температуру нагрева смазываемых деталей, поддерживать уровень масла в картерах на оптимальном уровне, вовремя заменять смазочные материалы, соблюдать правила их хранения. Благодаря этому эксплуатация будет долгой и успешной.

Личный опыт работы в крупной промышленной компании и опыт посещения других предприятий показывает, что в реальности вопросы, связанные со смазкой, «растворяются» в общей организации, не существует вообще каких-то критериев оценки качества этого направления. Найдите время и просто пройдитесь по цехам и оцените культуру проведения смазки.

- Есть ли у ваших рабочих актуальные карты смазки оборудования?

- Где хранятся смазочные материалы?

- Есть ли специальные приспособления для смазки узлов?

- Насколько чисто пространство там, где производится смазка?

- Как оценивается качество масел и смазок при их получении и в процессе эксплуатации?

Приблизительно 25% энергии, используемой в мире, теряется за счет трения. Потери от износа механических компонентов оцениваются в 1,3—1,6% от ВВП развитых стран. По данным Европейской комиссии, затраты, связанные с проблемами трения и износа, в Европе составляют 350 млрд евро в год.

Как известно, мечта многих ученых заключается в том, чтобы победить трение. Существует даже целое направление в физике — трибология, которое исследует механизмы трения, изнашивания и в том числе влияние смазок и масел на эти процессы.

Смазка резко снижает интенсивность изнашивания. Достаточно ввести в зону контакта деталей небольшое количество смазочного материала, как сила трения может снизиться в 10 раз, а износ поверхностей трения — в 1000 раз.

Энергия при трении не просто теряется, а превращается в теплоту, нагревающую механизмы и узлы машин. Их чрезмерный нагрев во многих случаях приводит к отказам и авариям. Примерно 80-90% отказов машин происходит из-за износа узлов и деталей, а также рабочего инструмента. За полный цикл эксплуатации машин эксплуатационные расходы, трудоемкость ремонта и затраты материалов на ремонт в несколько раз превышают затраты на изготовление новых машин.

В общей системе ТОиР важное место занимает организация смазочного хозяйства. Конструктивное совершенство и высокое качество изготовления не гарантируют длительной и безотказной работы оборудования. Дополнительными условиями являются грамотная техническая эксплуатация и эффективная система технических обслуживаний и ремонтов. Задачей технической эксплуатации оборудования является обеспечение его работоспособного состояния при минимальных затратах. Уровень и эффективность технической эксплуатации определяются содержанием оборудования в надлежащих условиях, использованием его в соответствии с назначением и режимами эксплуатации, регламентированными техническими условиями, квалификацией обслуживающего персонала, организацией ТОиР, организацией смазочного хозяйства. Правильно организованная и рациональная смазка обеспечивает нормативный срок службы оборудования, а также позволяет экономить смазочные и ремонтные материалы, запасные части, ведет к снижению потребности в ремонтном персонале.

Организация смазочного хозяйства на крупных предприятиях России

В настоящее время крупными предприятиями используется традиционная схема организации и управления смазочным хозяйством. Она зависит от величины предприятия, числа цехов и единиц оборудования в цехах. Смазочное хозяйство обычно находится в подчинении главного механика предприятия.

В зависимости от величины предприятия и штатного расписания в группу смазочного хозяйства могут входить инженеры-инспектора по смазке оборудования. В цехах организация смазочного хозяйства возлагается на механика цеха, который назначает из состава ремонтного персонала лицо, ответственное за смазочное хозяйство цеха. На многих предприятиях смазочное хозяйство может не представлять собой отдельных структур подразделений предприятия. Под хозяйством здесь принимается совокупность технических средств и организационных мер.

Организацией смазочного хозяйства предусматривается составление перечня оборудования, которое должно периодически смазываться; определение мест смазки и ассортимента смазочного материала; установление периодичности смазки; разработка норм расхода смазочных материалов; оборудование рабочих мест персонала, занимающегося смазкой; регламент организации приёма смазочных материалов; организация сбора и регенерации отработанных масел или сдача их на приемные пункты, нефтебазы нефтесбытовых организаций; определение места хранения запаса смазочных материалов (склады ГСМ).

Основные обязанности подразделений предприятия, занимающихся смазочным хозяйством

Отдел главного механика предприятия:

- формирует и передает в отдел материально-технического снабжения сводные заявки по цехам на смазочные материалы, инвентарь и смазочное оборудование;

- разрабатывает инструкции по смазке оборудования;

- утверждает карты и графики смазки оборудования и контролирует их выполнение;

- устанавливает планы сбора отработанных масел для регенерации и утилизации;

- определяет потребность в смазочных материалах по цехам и устанавливает лимиты их расхода;

- решает вопрос о замене масел на аналоги при отсутствии оригинала;

- расследует случаи выхода оборудования из строя из-за отсутствия смазки и нарушения режима смазывания.

Производственный персонал:

- производит регулярную смазку узлов оборудования согласно карт смазки;

- следит за уровнем смазки, регулирует подачу смазки.

Ремонтная служба:

- осуществляет технический надзор за выполнением производственным персоналом своих обязанностей по смазке оборудования;

- обеспечивает исправное действие смазочных систем;

- производит замену масел и смазки;

- производит доливку в узлах оборудования, периодичность смазки которых согласно карт более суток;

- обеспечивает наличие на оборудование карт смазки;

- ведет учет по выполнению всего комплекса работ по смазке каждой единицы оборудования;

- формирует и передает в отдел главного механика предприятия заявки на смазочные материалы и инвентарь, карты и графики смазки оборудования.

Отдел материально-технического снабжения (ОМТС):

- подает заявки в вышестоящие организации для закупки (или сам организовывает поиск поставщика);

- получает и реализует фонды, обеспечивая необходимым ассортиментом и количеством смазочных, химических и других материалов для приготовления смазочно-охлаждающих жидкостей, смазочных приборов и смазочного инвентаря.

Центральный склад:

- обеспечивает надлежащее хранение;

- организовывает отгрузку по заявке цехов;

- выдает выписки из паспортов и сертификатов на смазочные материалы;

- принимает отработанные смазочные масла и осуществляет их передачу для регенерации или утилизации.

Химическая лаборатория (при наличии):

- проверяет физико-химический состав поступающих масел, сверяя с заявленными данными сертификатов;

- периодически проверяет физико-химический состав проб масел и смазочноохлаждающих жидкостей на действующем оборудовании.

Кладовщик цеха:

- принимает смазочные материалы с центрального склада;

- обеспечивает правильное хранение, учёт, выдачу персоналу, занимающемуся смазкой;

- принимает от работников и сдает отработанные масла на центральный склад.

Основной документ организации смазочных работ — карта смазки. На карту наносится эскиз оборудования, указываются и нумеруются точки смазки; отмечается система смазывания; назначается режим смазки; указывается ассортимент и норма расхода масел, емкость картеров.

Для составления карт смазки используются инструкции и схемы, высылаемые заводами изготовителями вместе с оборудованием, а также данные экспериментальных исследовательских работ, проводимых самими предприятиями. Карты смазки должны утверждаться главным механиком предприятия. Копии карты передаются персоналу, занимающемуся ТОиР, для выполнения работ. Карты должны заполняться ответственным лицом из числа ИТР.

Карта смазки должна содержать:

- Место установки — указывается наименование или номер цеха (мастерской);

- Данные о работе оборудования с момента начала эксплуатации. Данные показываются за каждый год отдельно. Данные содержат время эксплуатации, количество и тип потраченного смазочного материала;

- Схему смазки, на которой изображается (или прикладывается отдельно) фактическая схема смазки оборудования с точной расшифровкой условных обозначений точек смазки. Схема смазки должна содержать данные о периодичности смазки или замены (например, ежедневно, 3 раза в смену, 6 раз в сутки, 15—20 капель в минуту, замена масла 1 раз в 3 мес. и т.д.), способе или системе смазки (например, фитильная из резервуара, групповая фитильная, ручная, циркуляционная от насоса, капельная, ниппельная, разбрызгиваниеванна и др.), типе масла (ГОСТ или ТУ, в случае применения импортного масла даются его подробная характеристика и название фирмы-изготовителя масла), число точек смазки.

Лимиты отпуска смазочных материалов цехам устанавливаются главным механиком и утверждаются главным инженером предприятия. На некоторых передовых предприятиях введена удобная система лимитно-заборных карт на выдачу смазочных материалов цехам.

В цехах ведется простейший учет выдачи смазочных материалов в ведомостях или книгах учета, в которых записывается дата выдачи, куда, сколько и какого сорта масла выдано. Порядок выдачи масла персоналу, занятому смазкой, определяется заведующим смазочным хозяйством предприятия и механиками цехов. При этом в целях упрощения учета следует отказываться от практики оформления внутрицеховых требований на получение смазочных материалов рабочими. Особое внимание в цехах следует уделять учету перезаливки и доливки масел в картеры оборудования, так как он дает возможность вовремя обнаруживать и устранять большие утечки и перерасходы масла на отдельных единицах оборудования с неисправными маслосистемами.

Регенерационная станция в зависимости от конкретных условий может находиться в ведении непосредственно заведующего смазочным хозяйством предприятия, отдела снабжения, складского хозяйства или одного из цехов предприятия. При отсутствии общезаводской регенерационной станции регенерация масел производится на цеховых регенерационных установках.

Некоторые предприятия не имеют собственных регенерирующих станций и поэтому пользуются услугами сторонних организаций по договору.

После очистки от механических примесей и инородных масел, а также контроля состава и состояния, смазочно-охлаждающая жидкость (СОЖ), отвечающая предъявляемым к ней требованиям, напрямую подается на технологическое оборудование.

В противном случае отработанная СОЖ направляется в подсистему рециклизации и коррекции ее состава, а затем — на технологическое оборудование. СОЖ поступает в подсистему разложения для разделения на воду и масло. Шлам, удаленный из СОЖ в подсистеме очистки, поступает на рекуперацию, где происходит выделение из шлама масла, металла и воды. Вода, извлеченная в модулях разложения СОЖ и рекуперации, после рециклизации возвращается в модуль приготовления СОЖ, а масло может быть использовано в смазочном хозяйстве предприятия или возвращено в систему после введения соответствующих присадок.

Очень важно организовать в смазочном хозяйстве предприятия правильный уход за обменной тарой, в частности, пропарку и мойку бочек.

Организация-поставщик должна предоставлять на каждый вид масла паспорт. При наличии на предприятии центрального заводского склада кладовщик при выдаче смазочных материалов цехам-потребителям обязан выдавать им одновременно копию паспорта химического анализа лаборатории на каждый сорт отпускаемого материала. Паспорт является основным документом, характеризующим качество полученных материалов. В нем указываются фактические числовые значения всех качественных показателей, предусмотренных для данного сорта масла или смазки действующим ГОСТ. В паспорте особо указывается, что данный продукт по качеству соответствует ГОСТ.

Гибкий подход к определению сроков замены смазки

В связи со стремлением к экономии и с ростом уровня технического совершенства оборудования на Западе, да и у нас в последние годы получает распространение тенденция к увеличению интервалов между ТО на основании результатов лабораторных анализов эксплуатационных жидкостей.

Такой подход особенно актуален, когда речь идет о больших машинах, где объем системы охлаждения и смазки измеряется десятками литров, а объем гидросистемы — тысячами. При таких объемах становится рентабельным производить регулярные лабораторные анализы эксплуатационных жидкостей, и уже на основании их принимать соответствующее решение о целесообразности проведения ТО.

Например, в одном случае результаты анализов позволят произвести замену масла через 2500 моточасов, а не через 2000, что позволит сэкономить масло. В другом случае, когда эксплуатация проходит в условиях экстремальной запыленности воздуха, результаты анализа укажут на необходимость более ранней замены масла, что позволит сэкономить на ремонте или замене дорогостоящих агрегатов. При этом важно, что решение об увеличении или сокращении интервала между очередными ТО будет принято на основании объективной информации. Например, всем известная карьерная техника марки «Белаз» подвергается регулярному ТО через каждые 250 моточасов, при этом заменяется масло в двигателе. По имеющимся у нас данным, при проведении анализа масла специалистами, которые осуществляют фирменный сервис этой техники, интервалы замены масла могут быть увеличены до 300—350 моточасов без потери гарантии. Если таких машин у вас не две, а две сотни, то экономия получается существенная.

Методики планового анализа смазочных материалов

Постоянный контроль (мониторинг) состояния и качества масел и рабочих жидкостей позволяет вовремя предпринять необходимые меры и предотвратить неожиданный выход систем машины из строя. Стоимость такого обслуживания зависит от частоты проведения соответствующих работ, количества проверяемых параметров и других факторов. Лаборатории, занимающиеся такими анализами, обычно предоставляют клиентам на выбор различные по стоимости программы техобслуживания.

Однако следует подчеркнуть, что обоснование для увеличения интервалов замены возможно только после тщательной технической экспертизы. Кроме результатов анализов, учитывается состав парка техники, режимы эксплуатации, качество топлива, требования и рекомендации производителей техники и т.д.

Некоторые ведущие мировые компании разработали технологии планового анализа смазочных материалов. Любой анализ включает в себя следующие виды диагностики:

- анализ состояния масла (выявляются потери смазочных свойств, содержание в масле продуктов сгорания — нагара, серы, сажи, продуктов окисления и нитратов);

- анализ износа (определяется тип и количество металлических частиц и продуктов износа);

- химический и физический анализ (определяется присутствие в масле посторонних жидкостей — воды, топлива, антифриза).

Подобные услуги оказывают и фирмы, производящие масла и эксплуатационные жидкости. Некоторые компании разработали специальные программы с поддержкой исследовательской лаборатории. При реализации данной программы каждое предприятие имеет возможность оптимизировать интервалы замены для различного оборудования, работающего в разных условиях, без разборки агрегата следить за его техническим состоянием и определять причину неисправностей (что особенно актуально в гарантийный период).

В российских условиях, при отсутствии разветвленной сети лабораторий, которые могли бы производить подобные анализы, потребителю остается придерживаться предписаний изготовителя оборудования в отношении периодичности и объемов технического обслуживания в зависимости от наработанных моточасов. Хотя есть примеры, когда предприятия организуют такую экспертизу у себя и даже проводят анализы «на сторону»

Смазочные материалы

Смазочные материалы широко применяются в современной технике с целью уменьшения трения в движущихся механизмах (двигатели, подшипники, редукторы, и т.д.), а также с целью уменьшения трения при механической обработке конструкционных и других материалов на станках (точение, фрезерование, шлифование и т.д.). В зависимости от назначения и условий работы смазочных материалов (смазок), они бывают твердыми (графит, дисульфид молибдена, йодид кадмия, диселенид вольфрама, нитрид бора гексагональный и т.д.), полутвердыми, полужидкими (расплавленные металлы, солидолы, консталины и др.), жидкими (автомобильные и другие машинные масла), газообразными (углекислый газ, азот, инертные газы).

- Виды и типы смазочных материалов.В зависимости от характеристик материалов кинематической пары для смазки могут быть использованы жидкие (например, минеральные, синтетические и полусинтетические масла) и твердые (фторопласт, графит, дисульфид молибдена) вещества.

По материалу основы смазки делятся на:- минеральные — в их основе лежат углеводороды, продукты переработки нефти;

- синтетические — получаются путем синтеза из органического и неорганического (например, силиконовые смазки) сырья;

- органические — имеют растительное происхождение (например, касторовое масло, пальмовое масло).

Смазки могут иметь комбинированную основу.

- КлассификацияВсе жидкие смазочные материалы делятся на классы по вязкости (классификация SAE для моторных и трансмиссионных масел, классификация ISO VG (viscosity grade) для индустриальных масел) и на группы по уровню эксплуатационных свойств (классификации API, ACEA для моторных и трансмиссионных масел, классификация ISO для индустриальных масел).

По агрегатному состоянию делятся на твердые, полутвердые, полужидкие, жидкие, газообразные.

По назначению:- моторные масла — применяемые в двигателях внутреннего сгорания;

- трансмиссионные и редукторные масла — применяемые в различных зубчатых передачах и коробках передач;

- гидравлические масла — применяемые в качестве рабочей жидкости в гидравлических системах;

- пищевые масла и жидкости — применяемые в оборудовании для производства пищи и упаковки, где возможен риск загрязнения продуктов смазывающим веществом;

- индустриальные масла (текстильные, для прокатных станов, закалочные, электроизоляционные, теплоносители и многие другие) — применяемые в самых разнообразных машинах и механизмах с целью смазывания, консервации, уплотнения, охлаждения, выноса отходов обработки и др.;

- электропроводящие смазки (пасты) — применяемые для защиты электрических контактов от коррозии и снижения переходного сопротивления контактов. Электропроводящие смазки изготавливаются консистентными;

- консистентные (пластичные) смазки — применяемые в тех узлах, в которых конструктивно невозможно применение жидких смазочных материалов.

Чистота — «залог здоровья» оборудования

Чистота — решающее условие безотказной работы многих систем (гидрооборудования, смазки, охлаждения и др.) современного оборудования.

Прежде чем устанавливать новые запчасти в случае выхода из строя какого-либо узла или детали, следует тщательно промыть всю систему — в противном случае новые детали прослужат еще меньше, чем старые. Обязательно необходимо время на промывку системы перед тем, как снова ввести ее в эксплуатацию, — это продлит срок службы оборудования.

Производители оборудования нередко устанавливают в гарантийных обязательствах допустимые уровни загрязнения системы, так что право на гарантийное обслуживание можно утратить из-за превышения обусловленного уровня загрязнения.

Часто грязь попадает в узлы именно при проведении смазки. При этом за смазку в процессе эксплуатации обычно отвечает непосредственно оператор этого оборудования, а не служба ТОиР, и у оператора просто не хватает знаний (а зачастую и мотивации) делать эту работу правильно.

Системы смазки

Для подачи смазочного материала, его распределения в механизме и грамотного дозирования в узлы трения используются системы смазывания различного типа. Смазочные системы бывают централизованные и индивидуальные. Кроме этого, они делятся по типу подаваемой смазки (пластичная, жидкостная, аэрозольная, смешанная); по типу привода нагнетания (ручная, с электроприводом, с пневмоприводом, с гидроприводом); по типу управления (ручная, автоматическая, полуавтоматическая); по типу подключения (одноотводная, последовательная, линейная, многолинейная, комбинированная); по типу действия (непрерывная, периодическая). Весь перечень существующих систем стандартизирован и приведен в ГОСТе 20765-87.

Современные смазочные системы позволяют контролировать процесс смазки оборудования, своевременно обеспечивать трущиеся поверхности необходимым количеством смазочного материала и предотвращать простои производства, которые могут быть вызваны неисправностью машин.

Преимущества централизованной автоматической смазки очевидны:

- снижение производственных потерь и остановок, которые могут быть вызваны человеческим фактором;

- уменьшение затрат на смазку благодаря точному дозированию материала;

- снижение затрат на ремонтные работы;

- увеличение производительности;

- исключение риска избыточной смазки;

- исключение возможности загрязнения смазки;

- безопасные условия работы персонала.

У ряда производителей оборудования система централизованной смазки входит в стандартную комплектацию поставки. Некоторые реализуют более дешевое конструктивное решение: смазка не автоматизирована, но точки смазки централизованы, собраны в компактные блоки и расположены в легкодоступных местах.

Интервалы обновления консистентной (пластичной) смазки увеличены до 50 рабочих часов (вместо общепринятых ежедневных), что обусловлено применением высокопрочных хромированных деталей в шарнирных сочленениях машин и наличием достаточного объема смазки.

Фильтрация

Не стоит считать, что фильтр в какой-либо системе машины действует как «таблетка от всех болезней». Это изделие не предназначено для очистки сильно загрязненных масел, жидкостей и воздуха, содержащих, например, опилки металла, мелкие камешки, песок и многие другие инородные частицы, которые могут попасть в систему.

Очень грязные масло, жидкость и воздух так и останутся грязными даже после прохождения через фильтр. Чтобы надежно очистить систему, ее следует полностью промыть, а масло или жидкость перед заправкой в систему — идеально отфильтровать через дополнительный внешний фильтр. Недостатком использования дополнительного выносного фильтра является то, что эта процедура занимает значительное время.

Имеются разработки фильтров модульной конструкции, которые можно использовать в оборудовании любого типоразмера — от самых маленьких до огромных промышленных гигантов, набирая из типовых модулей фильтр нужного объема. Это очень удобно для использования в парке разнообразного оборудования.

В системе охлаждения оборудования многих западных производителей серийно устанавливается фильтр охлаждающей жидкости. Данный фильтр содержит, кроме фильтрующего элемента, также присадки-ингибиторы, которые постепенно, по мере эксплуатации, растворяются в охлаждающей жидкости, поддерживая определенный химический состав жидкости.

Одна из новинок фильтрации — очистка гидравлической жидкости с применением уникального так называемого «нефронового» фильтра, который способен задерживать инородные частицы величиной более 1,5 микрон.

Также фильтра могут дополнительно оснащаться магнитной штангой для улавливания продуктов износа и тем самым для дополнительной защиты основного гидрофильтра. Так как магнитная штанга легко извлекается из гидрофильтра, то рекомендуется ее вынимать и протирать ветошью с периодичностью хотя бы раз в месяц. При регулярном проведении данной процедуры по состоянию осадка на магнитной штанге можно судить об интенсивности процессов износа в гидросистеме и делать выводы о целесообразности более ранней замены фильтров и масла.

Таким образом, дальнейшая судьба оборудования во многом зависит от уровня организации ведения смазочного хозяйства на предприятии. Если смазочное хозяйство находится в запущенном состоянии, нередко сокращается объем использования смазочных материалов, что приводит к чрезмерно длительной работе в узлах трения, потере свойств, и следовательно — к увеличению износа, преждевременному выходу из строя агрегатов, повышению затрат на ремонт.

Для предприятий, имеющих отлаженную систему ведения смазочного хозяйства, снижение расходов смазочных материалов возможно за счет проведения смены масел и смазок по их фактическому состоянию (график отбора проб, лабораторный анализ), применения современной заправочной аппаратуры. Использование новых, более качественных масел и пластичных смазок позволяет увеличить периодичность проведения смазочных работ в несколько раз. Совершенствование раздающей аппаратуры, систем фильтрации, применение систем очистки и регенерации, использование современных автоматических систем также сокращает потери смазочных материалов. Потери растут и при использовании в качестве тары случайных предметов (ведра, банки и т.д.).

Квалификация и обеспеченность картами смазки рабочего персонала также с положительной стороны влияет на поддержание оборудования в технически исправном состоянии.

Журнал Prostoev.NET № 1(6) 2016

Автор: Сергей Уколов, инженер-консультант направления ТОиР ООО «Простоев.НЕТ»