Технологическая планировка производственных участков

После

уточнения состава участков, технологии

ремонта, компоновки участков внутри

производственных зданий с учетом

проездов, проходов и мест входа и

выхода грузопотоков, увязываемых с

технологическими транспортными путями

сырья и продукции по генеральному плану,

приступают к разработке технологической

планировки каждого производственного

участка. Планировкой производственных

участков называется расстановка

оборудования, учитывающая его

технологическую взаимосвязь внутри

производственного участка. На планы

участков наносятся оборудование,

транспортные средства, технологические

линии, перегородки, стены и пр. Все

эти элементы плана вычерчиваются в

соответствии с принятыми условными

обозначениями.

В

процессе расстановки технологического

оборудования решаются вопросы

внедрения потока, выбора вспомогательных

механизмов, транспортных устройств

и пр.

Технологический

процесс ремонта машин должен

предусматривать максимальную

механизацию производственных операций:

-

широкое

внедрение при разборке и сборке узлов

и машин механизированных средств —

инструментов, приспособлений и установок

с пневматическими и электрическими

приводами; -

применение

подъемно-транспортных устройств,

кранов-укосин и рольгангов, склизов,

подвесных конвейеров и пр., позволяющих

механизировать подъем и перемещение

деталей и узлов; -

применение

для пригоночных и других слесарных

работ на-стольно-сверлильных станков,

ручных сверлильных машин, гибочных

установок, притирочных и доводочных

станков; -

механизацию

складских работ, использование

специальной тары для перевозки деталей

и комплектной их подачи к местам сборки,

применение различных ванн для снятия

защитной смазки деталей, кранов-штабелеров

для укладки тары на стеллажи.

Планировка

любого производственного участка

состоит из расстановки оборудования,

являющегося общим для всего участка,

и планировки отдельных рабочих мест

данного участка.

Рабочим

местом принято считать совокупность

основной единицы оборудования,

транспортного устройства, вспомогательного

оборудования и инвентаря, приспособлений

и специального инструмента, объединенных

суммой операций, выполняемых рабочим

на данном рабочем месте. К примеру,

рабочее место слесаря-сборщика

представляет собой сборочный стенд,

консольный кран для снятия и установки

узлов, стеллаж для деталей, шкафчик для

инструмента, подвесной гайковерт для

сборки на стенде.

При

планировке рабочего места должны

предусматриваться:

-

сокращение

переходов рабочих и путей транспортировки

материалов за счет более рационального

расположения рабочих мест и проходов

в цехе (участке); -

экономичное

использование производственных

площадей; -

изоляция

рабочих мест и участков с вредными

условиями труда от остальных рабочих

мест; -

рациональное

размещение оборудования и оснастки на

рабочем месте в соответствии с

последовательностью технологического

процесса, для обеспечения рабочему

удобной позы и возможности применения

передовых приемов и методов труда; -

осуществление

экономии движений и сил работающего

за счет определенного расположения

материалов и инструмента в шкафах, на

стеллажах, планшетах и т.д.

Размещение

приспособлений, инструментов, материалов,

полуфабрикатов и готовых комплектующих

изделий должно отвечать условию

максимальной экономии трудовых движений.

Расстояние от материалов, деталей и

оборудования до рабочего должно быть

таким, чтобы рабочий преимущественно

пользовался движениями рук.

Принципы

планировки, так же как и характер

оборудования, зависят от серийности

производства. При небольшом объеме

работ, когда невозможна узкая

специализация рабочих мест, в разборочных

и сборочных цехах предусматривается

тупиковый способ работы, при котором

сборочная единица или деталь поступают

на рабочее место и обрабатываются с

начала и до конца.

В

слесарно-механическом отделении станки

расстанавливаются по группам

(токарные, фрезерные, шлифовальные и

т.д.), а детали перевозят для обработки

от одной группы станков к другой, Такая

схема соответствует планировочным

решениям предприятий со значительной

номенклатурой ремонтируемых машин и

небольшой годовой программой их

ремонта.

При

увеличении объема однотипных работ

(при серийном производстве), когда

возможна узкая специализация рабочих

мест, технологический процесс разборки

и сборки расчленяют на части и для каждой

части организуют специализированное

рабочее место, а изделие по мере

выполнения работ передают при помощи

простых транспортных средств с одного

рабочего места на другое. Для групп

родственных по технологическому процессу

деталей организуют специализированные

отделения. Оборудование в них расставляют

по технологическому процессу для

наиболее массовой из групп детали.

При

дальнейшем увеличении объема работ

(при крупносерийном производстве)

на разборке и сборке организуют поток

с принудительным перемещением изделий

на конвейере, а подачу собранных

узлов и групп с других участков

осуществляют механизированно к месту

их постановки на изделие.

План

расстановки оборудования рекомендуется

выполнять в масштабе 1:100. На нем должны

быть четко определены в соответствии

с расчетами все рабочие места, поставлено

для них оборудование, намечены

транспортные и подъемные средства и

необходимые проходы и проезды для

обеспечения рабочих мест материалами

и запасными частями, а также для вывозки

готовых деталей и изделий. На плане

должен быть указан подвод к потребителям

воды, воздуха, пара, электроэнергии и

т.п. Габариты и конфигурация оборудования

на плане с учетом крайнего положения

движущихся частей должны в принятом

масштабе соответствовать действительным

размерам.

Нормы

расстояний между оборудованием и

элементами зданий приведены в табл.

37

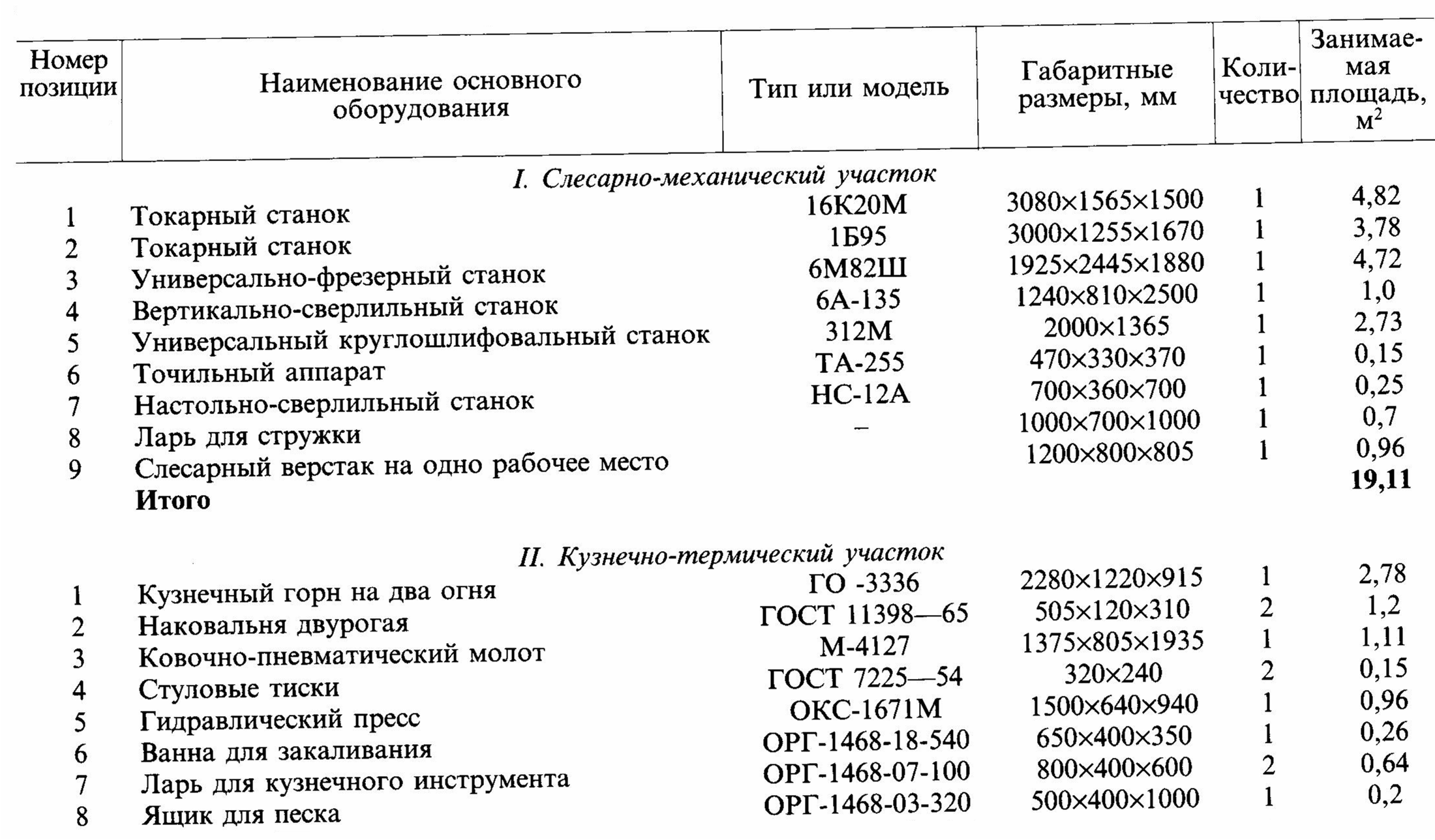

Спецификация

оборудования, поясняющая планировку,

должна содержать, кроме номера по

плану и наименования оборудования,

техническую характеристику (модель или

тип, место изготовления, количество).

В спецификации указывают мощность

оборудования и другие сведения,

необходимые для составления смет,

расчета энергии и других частей проекта.

Пример планировки участка ремонта

деталей показан на рис.

102,

механического отделения — на рис.

103 и

104,

спецификация оборудования приведена

в табл.

38.

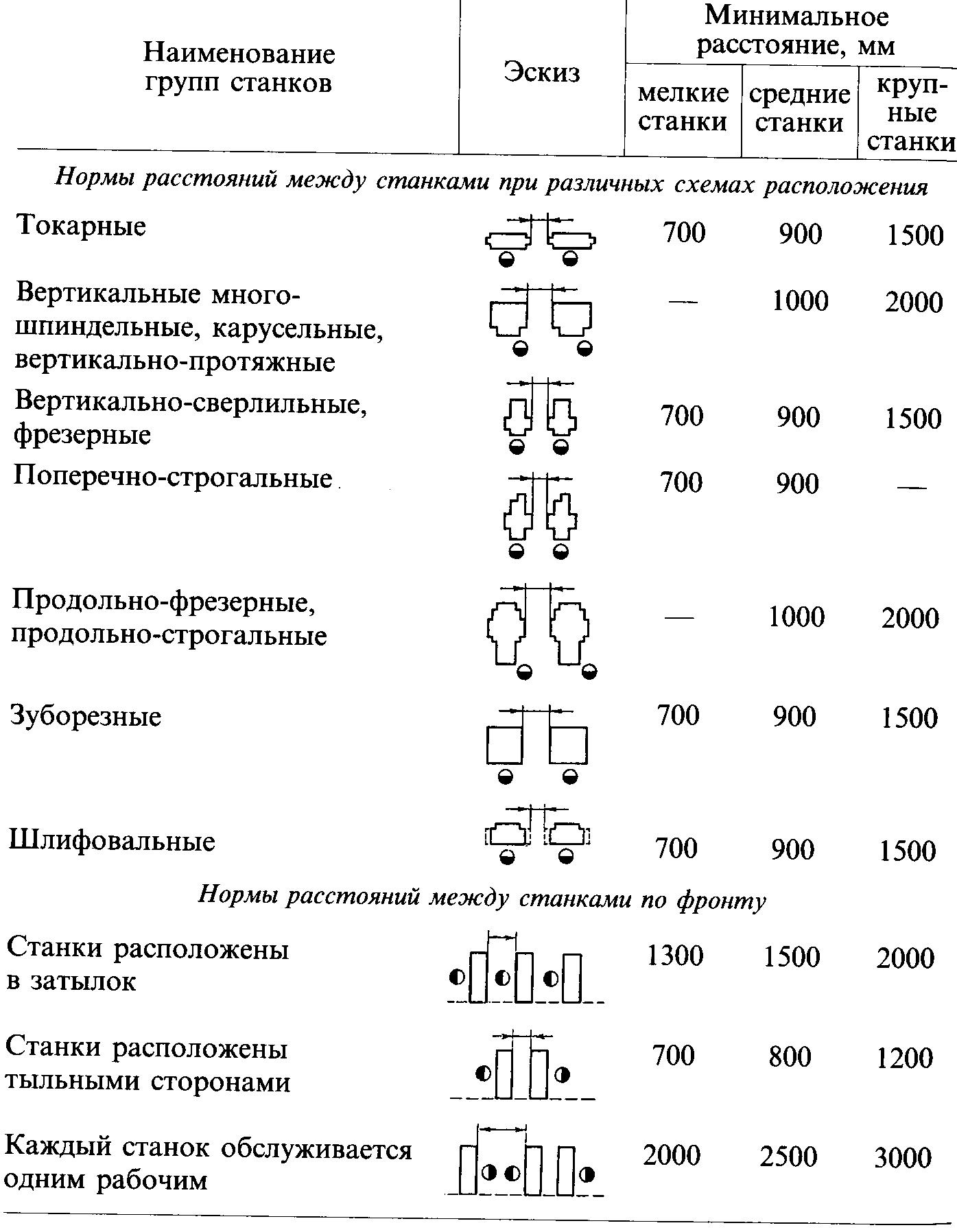

Табл.37.

Нормы расстояний между оборудованием

и элементами зданий

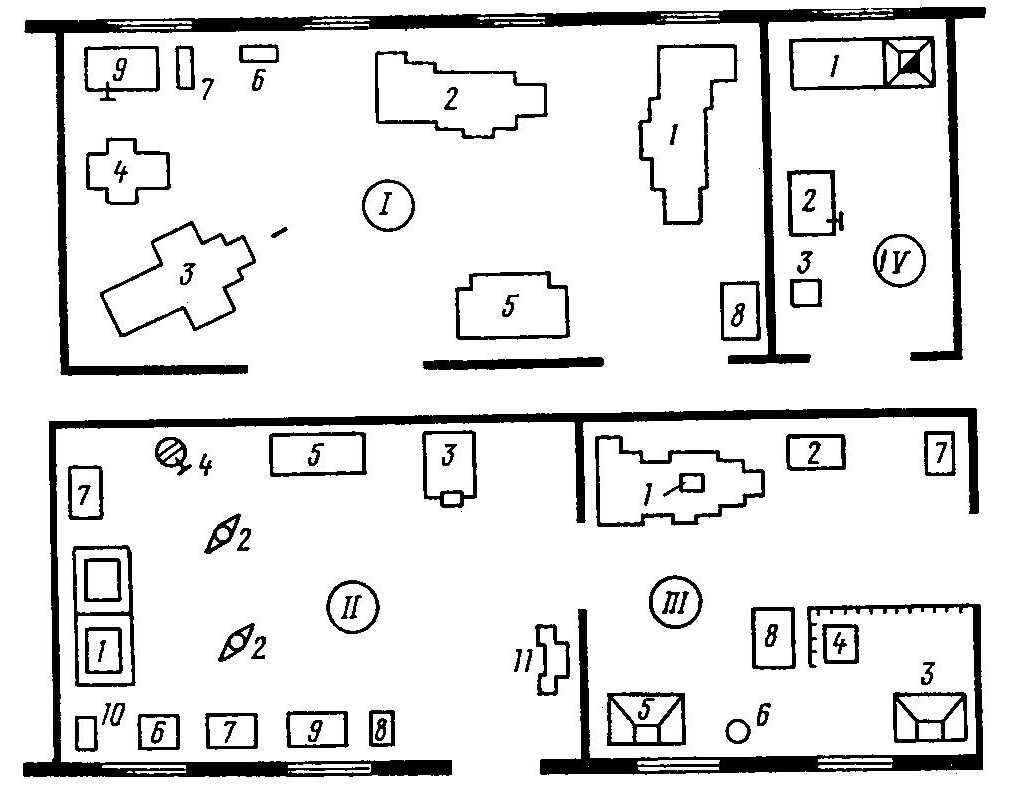

Рис.

102. Планировка участков ремонта деталей

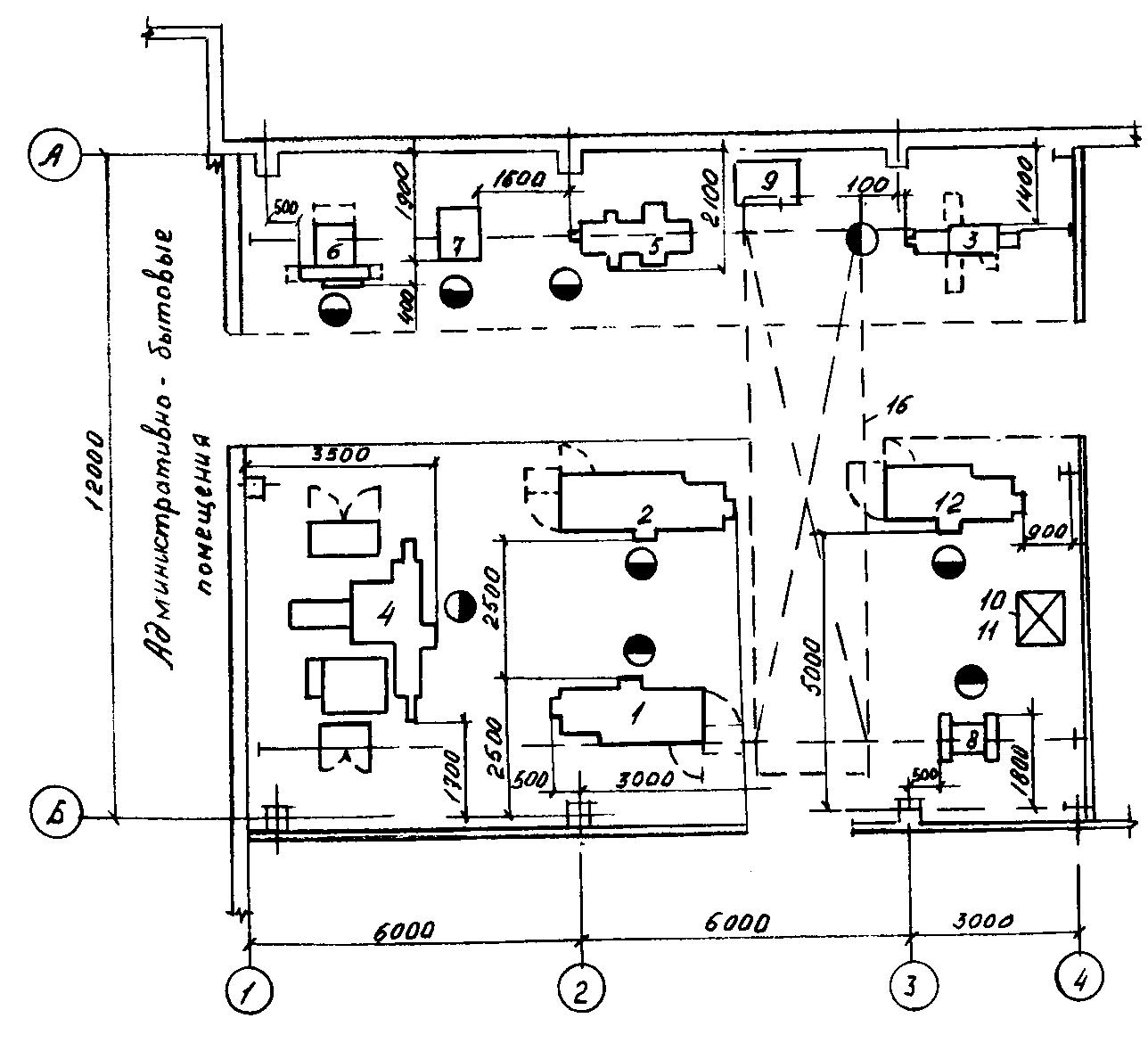

Рис.

103. Планировка механического отделения

в пролете 12 м

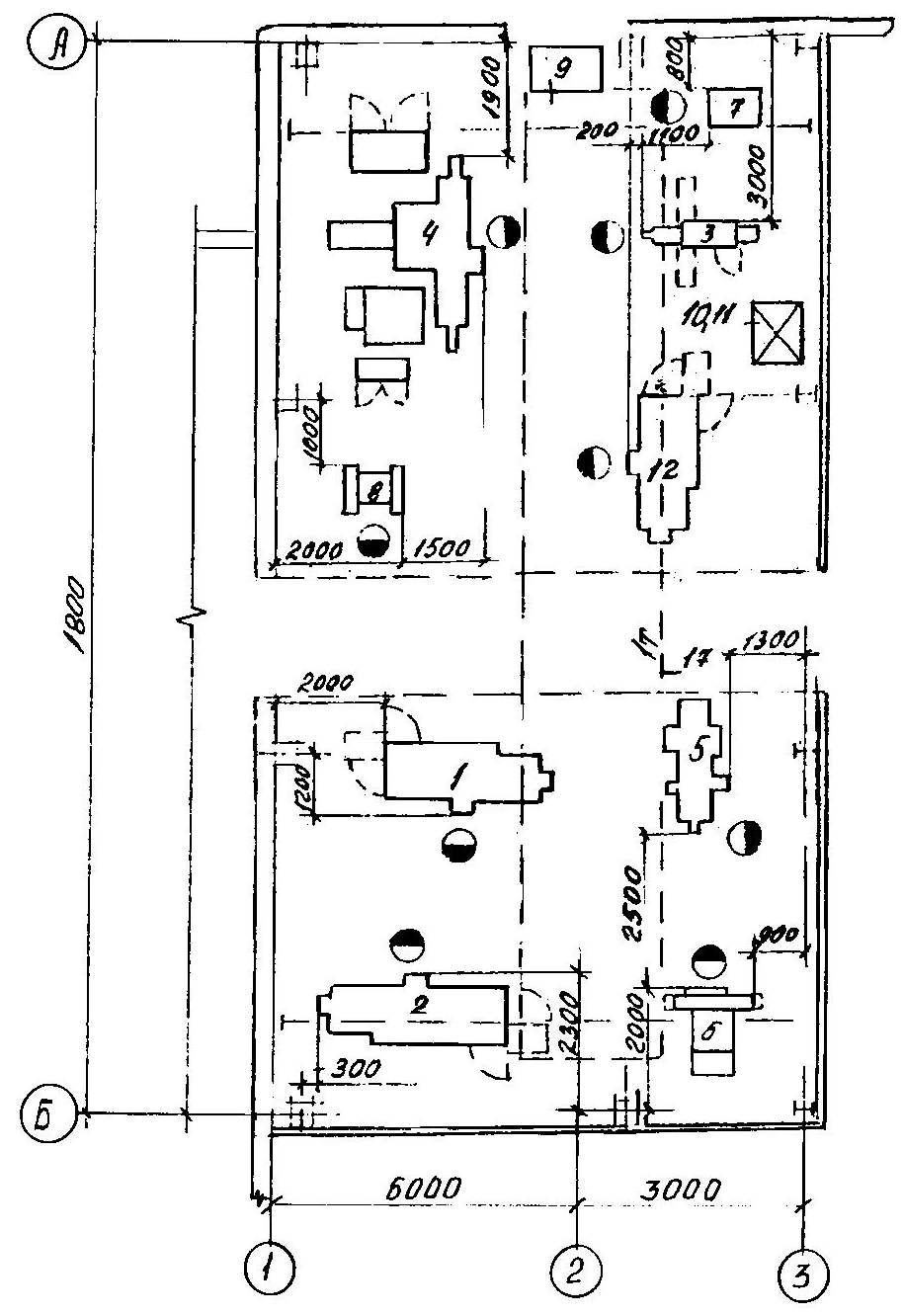

Рис.

104. Планировка механического отделения

в пролете 18 м

Табл.38

Оборудование участка ремонта деталей

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ГАПОУ Пензенской области «Пензенский многопрофильный

колледж»

Отделение промышленных технологий

Разработка плана

участка цеха при выполнении

дипломного проекта

Методические

рекомендации

для

студентов специальности

15.02.08

«Технология машиностроения»

Пенза 2015

ББК 75.5

Р 17

Печатается по решению научно-методического совета отделения

промышленных технологий ГАПОУ Пензенской области «Пензенский многопрофильный колледж»

Автор-составитель Н.Е. Мельников преподаватель

отделения промышленных технологий

Рецензенты: С.Ф. Николаев, главный

инженер ООО «Альфа-Техно»; В.А. Кузнецов, преподаватель ПМПК ОПТ

Р 17 Разработка плана участка цеха при выполнении дипломного проекта: методические

рекомендации для студентов специальности 15.02.08 «Технология машиностроения».

– Пенза, 2015. – 46 с.

© ГАПОУ Пензенской области «Пензенский многопрофильный

колледж» Отделение промышленных технологий, 2015

Содержание

|

1. Основные принципы, определяющие выбор компоновки |

3 |

|

2. Способы |

3 |

|

3. Координирование |

4 |

|

4. Определение 5. Средняя величина |

4 6 |

|

Приложение А. Рисунок 2. Схема участка механической обработки детали |

7 |

|

Приложение Б. Рисунок 3. Расположение |

11 |

|

Приложение В. Рисунок. 4. Схема планировки оборудования поточной |

13 |

|

Приложение Г. Рисунок 5. ГПС для изготовления деталей автомобиля |

15 |

|

Приложение Д. Рисунок |

17 |

|

Приложение Е. Таблица 1. Характеристика станков…………………………………………………………………………. |

19 |

|

Приложение Ж. Таблица |

24 |

|

Приложение З. Приложение И. Приложение К. |

26 37 39 |

|

Рекомендуемый |

41 |

Основные принципы, определяющие выбор

компоновки участка

Завершающим этапом технологической части

дипломного проекта является разработка плана участка (планировки).

Основные принципы, определяющие выбор компоновки

участка, следующие:

– обеспечение прямолинейности

производственного процесса, исключение по возможности возвратных грузопотоков.

– компактность, т.е. использование минимальной

производственной площади для размещения оборудования.

– использование наиболее экономичных

прогрессивных видов транспорта.

Оформление планировки участка начинают с

нанесения сетки продольных и поперечных разбивочных осей. При этом продольные

разбивочные оси, образующие пролеты здания, обозначают прописными буквами

русского алфавита, а поперечные – арабскими цифрами (см. рис. 2).

Металлорежущие станки участков располагают в

цехе одним из двух способов:

1)

по типам оборудования;

2)

в порядке технологических

операций.

Первый способ характерен для единичного и

мелкосерийного производств и для отдельных деталей в серийном производстве,

станки располагаются по признаку однородности.

Второй способ (по порядку технологических

операций) характерен для цехов серийного и массового производства, станки

располагают последовательно в соответствии с технологическими операциями.

При размещении станков в линии необходимо

предусматривать кратчайшие пути движения деталей в процессе обработки и не допустить

обратных, кольцевых или петлеобразных движений, создающих встречные потоки и

затрудняющих транспортирование обрабатываемых деталей.

Поворотные консольные краны с ручными или

электрическими талями устанавливаются на колоннах, разделяющих пролеты, или на

специально предназначенных для них колоннах. Манипулятора для загрузки станков

устанавливают так, чтобы они не мешали работать.

При вычерчивании габаритов станка принимают

его контур по крайним выступающим частям, причем в габарит входят крайние положения

движущих частей. для револьверных станков и автоматов, обрабатывающих детали из

прутка, в габарит станка входит также наибольшая длина выступающей части прутка,

что дает правильное представление о фактически требующейся площади.

В случае, если форма станка в плане не

известна, а габаритные размеры известны, то на плане участка такой станок

изображается прямоугольником с габаритами станка.

При планировке оборудования всегда нужно

стремиться получить возможно короткую технологическую линию, чтобы детали не

совершали длинный путь. В серийном производстве деталей средних размеров

нормальная длина технологической линии составляет 46-60

м.

После того, как найдено наиболее удачное

положение всех станков линии, удовлетворяющие порядку технологических операций,

на план наносят технологические линии движения этих деталей, которые и дают

наглядное изображение правильного расположения станков.

Особенно важное значение имеет рациональная

планировка и организация рабочего места.

При обработке деталей партиями, а также при

обработке деталей больших размеров необходимо предусматривать места для

расположения этих деталей у станков.

Кроме того, необходимо предусмотреть у станков

места для инструментальных тумбочек для размещения инструмента, технологической

и конструкторской документации.

При разработке плана расположения станков

следует координировать их положение относительно колонн, этим достигается

возможность точного определения места каждого станка независимо от положения

соседних станков. При изображении колонн на плане необходимо указывать

пунктирными линиями их основания.

При расстановке станков надо руководствоваться

нормальными размерами промежутков между станками и размерами расстояния от стен

и колонн. Эти размеры должны гарантировать удобство выполнения работ на

станках, безопасность рабочих.

Эти данные см. в таблице 2.

Размеры проездов и проходов между станками

определяются в соответствии с габаритами применяемых транспортных средств

(рольганги, конвейеры, ручные, электрические, автотележки, грузовые автомобили

и др.). При этом транспортируемое изделие не должно выходить за пределы

габаритов транспортных средств. Ширина прохода обычно принимается 3

м, проезда – 4 м.

Станки могут быть установлены вдоль пролета,

поперек него или под углом.

Наиболее удобное и часто встречающееся

расположение большинства станков – вдоль пролета. Поперечное расположение

применяется в случае, когда при этом может быть достигнуто лучшее использование

площади или когда при продольном расположении получаются слишком большие, не

вызванные необходимостью проходы, а большее количество рядов станков не

размещается.

Расположение под углом применяется для

револьверных станков, прутковых автоматов, для протяжных, расточных,

продольно-строгальных, продольно-фрезерных и продольно-шлифовальных станков и

обеспечивает лучшее использование площади. Револьверные станки и автоматы при

прутковой работе ставятся под углом 15-20% или несколько больше в зависимости от

отводимой под них площади, при этом они располагаются загрузочной стороной к

проходу.

Ширина пролета для механических цехов

принимается 18, 24 30 и 36 м (последние два размера – для цехов тяжелого

машиностроения, изготовляющих крупные детали и изделия).

Длина участка определяется длиной

технологической линии станков, расположенных вдоль пролета, а также всеми

вспомогательными отделениями, находящимися на участке.

Высота пролета цеха определяется исходя из

размеров изготовляемых изделий, размеров оборудования по высоте, а также

санитарно-гигиенических требований, по которым на каждого работающего должно

приходиться не менее 15 м2 объема производственного помещения и не

менее 4,5 м2 площади.

Высоту помещений (от отметки чистого пола до

низа несущих конструкций покрытия на опоре) в зданиях без мостовых кранов

назначают для пролетов 18 и 24 м – 6,0; 7,2; 8,4

м.

В зданиях с мостовыми кранами высоту помещений

(от отметки чистого пола до низа несущих конструкций) следует принимать независимо

от грузоподъемности кранов для пролетов 18; 24; 30

м – 8,4; 9,6; 10,8; 12,6 м (рис.№1).

При планировке станочного оборудования следует соблюдать приведенные в

таб. минимальные расстояния между оборудованием и элементами зданий, имея в

виду, что:

А) к мелким отнесены станки, имеющие габаритные размеры до 1800х800

мм, к средним – станки – с габаритами до 8000х4000 мм, к особо крупным – с

габаритами до 15000х6000;

Б) станки при габарите более 15000х6000 мм относятся к особо тяжелым и

уникальным станкам.

Чем крупнее размеры обрабатываемых деталей, а значит и оборудования,

тем больше будет величина этого показателя. Средняя величина удельной площади составляет

для малых станков 10-12, средних 15-25, крупных 30-45, особо крупных и

уникальных станков тяжелого машиностроения 50-150

м² на один станок.

ПРИЛОЖЕНИЕ А

Рисунок 2 – Схема участка

механической обработки детали

в условиях среднего и массового

типов производства

СПЕЦИФИКАЦИЯ

|

Перв.примен. |

Формат |

Зона |

Поз. |

Обозначение |

Наименование |

Кол. |

Приме-чание |

||||||||||

|

Документация |

|||||||||||||||||

|

АЗ |

План участка |

||||||||||||||||

|

Оборудование |

|||||||||||||||||

|

Справ. № |

|||||||||||||||||

|

1 |

Фрезерно-центровальный |

1 |

|||||||||||||||

|

полуавтомат МР-71 |

|||||||||||||||||

|

2 |

Токарный с программ. |

||||||||||||||||

|

управлением |

2 |

||||||||||||||||

|

3 |

Приямок для стружки |

2 |

|||||||||||||||

|

4 |

Тумбочка для инструм. |

5 |

|||||||||||||||

|

5 |

Обработывающ. центр |

1 |

|||||||||||||||

|

6 |

Электронная стойка |

1 |

|||||||||||||||

|

|

7 |

Горизонтальн.-фрез. 6М83Г |

1 |

||||||||||||||

|

8 |

Радиально-сверл. 2Н5 |

1 |

|||||||||||||||

|

9 |

Моечная машина |

1 |

|||||||||||||||

|

10 |

Кабина мастера |

1 |

|||||||||||||||

|

11 |

Контрольная плита |

1 |

|||||||||||||||

|

Взамен |

|||||||||||||||||

|

Подпись |

|||||||||||||||||

|

ПКУПТ 1.000.151001.52.07 |

|||||||||||||||||

|

Изм. |

Лист |

№ |

Подпись |

Дата |

|||||||||||||

|

Инв.№ |

Разраб. |

|

План участкаСпецификация |

Литер |

Лист |

Листов |

|||||||||||

|

Пров. |

Д |

П |

|||||||||||||||

|

Н.контр.-конт. |

|||||||||||||||||

|

Т.контр |

|||||||||||||||||

|

Утв. |

|||||||||||||||||

ПРИЛОЖЕНИЕ Б

Рисунок 3 – Расположение

шести станков

для одновременной работы на

них одного рабочего

Рисунок 3

а – места для заготовок;

б – места для

обработанных деталей;

1,2,3 – станки.

ПРИЛОЖЕНИЕ В

Рисунок 4 – Схема планировки

оборудования поточной линии

для обработки зубчатых колес

Рисунок 4

1 и 2 – токарная

обработка; 3 – фрезерования зубьев; 4 – зубодоводочные станки; 5 – заготовки; 6

– рольганг; 7 – конвейер 1; 8 – конвейер 2;

9 – моечная

машина; 10 – ОТК; 11 – конвейер в термический цех.

ПРИЛОЖЕНИЕ

Г

Рисунок

5 – ГПС для изготовления деталей автомобиля

в

условиях мелкосерийного производства

Рисунок 5

1 –

инструментальный магазин; 2 – участок предварительной настройки инструментов; 3

– участок загрузки заготовок на приспособления-спутники;

4 –

склад-накопитель спутников; 5 – туннель системы подготовки СОЖ; 6 – управляющий

вычислительный комплекс (антресоль);

7 –

контрольно-измерительная машина; 8 – моечная машина.

ПРИЛОЖЕНИЕ Д

Рисунок 6 – Условные графические

изображения

металлорежущих станков

Рисунок 6

ПРИЛОЖЕНИЕ Е

Таблица 1 – Характеристика

металлорежущих станков,

изображенных на рис.6.

Таблица 1

|

Станки |

Модель |

Основные |

Габаритные размеры станка: длина × ширина × высота |

Вес, |

Цена, руб. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Токарно-винторезный (1) |

1К62 |

Наибольший |

3212×1181×1324 |

2401 |

1500 |

|

Токарный с программным управлением (2) |

1К62М |

150×150 |

3413×1266×1895 |

2950 |

8000 |

|

Токарно-винторезный (3) |

163 |

340×2800 |

4950×1540×1275 |

5000 |

3200 |

|

Токарно-гидрокопировальный полуавтомат (4) |

1722 |

200×828 |

2930×1345×2100 |

5500 |

4500 |

|

Токарно-гидрокопировальный полуавтомат (5) |

1732А |

315×1300 |

3500×1680×2100 |

8000 |

8910 |

|

Токарный многорезцовый полуавтомат с двусторонним |

МК-139М |

Наибольший Ø |

5080×2260×1515 |

13600 |

13140 |

|

Токарный восьми-шпиндельный горизонтальный |

1А240-8 |

Наибольший |

5880×1790×1910 |

9000 |

15800 |

|

Токарно-револьверный с горизонтальной осью |

1341 |

Наибольший |

3000×1160×1600 |

2200 |

2520 |

|

Токарно-револьверный с вертикальной осью |

1365 |

Наибольший |

5746×1530×1600 |

4250 |

3650 |

|

Токарно-револьверный одношпиндельный |

1Б136 |

Наибольший |

1870×790×1530 |

1750 |

2500 |

|

Токарный восьми- шпиндельный вертикальный |

1К282 |

Наибольший Ø |

3094×2888×3694 |

18000 |

13040 |

|

Токарно-карусельный, одностоечный (12) |

1510 |

Наибольший Ø |

2510×2310×3120 |

9000 |

7000 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Горизонтально-расточной с неподвижной |

2620 |

Диаметр Ø 90 |

5470×2985×3010 |

10870 |

15000 |

|

Алмазно-расточной (14) |

278Н |

рабочая 1200×500 |

1200×1170×2000 |

1850 |

1160 |

|

Вертикально-сверлильный одношпиндельный (15) |

2А135 |

Наибольший Ø 35 |

Длина 810×1240×2500 |

1350 |

620 |

|

Радиально-сверлильный (16) |

2Н55 |

Ø 50 |

2605×1000×3315 |

4100 |

3900 |

|

Широкоуниверсальный фрезерный (17) |

6М82Ш |

Размеры 1250×320 |

2100×1760×1880 |

3150 |

2550 |

|

Горизонтально-фрезерный (18) |

6М83Г |

Размеры 400×1600 |

2565×2135×1770 |

3650 |

2300 |

|

Вертикально-фрезерный (19) |

6М13П |

Размеры 400×1600 |

2565×2135×2235 |

4150 |

2480 |

|

Продольно-фрезерный двухшпиндельный (20) |

661М |

Размеры 320×1250 |

2300×2425×1730 |

4650 |

4710 |

|

Копировально-фрезерный с программным |

6440 |

Размеры 1000×500 |

2600×2750×2480 |

5500 |

20000 |

|

Резьбофрезерный полуавтомат (22) |

КТ44А |

Наибольший |

2231×1184×1286 |

2600 |

4720 |

|

Поперечно-строгальный (23) |

7М36 |

Наименьший |

2785×1750×1780 |

3200 |

2200 |

|

Продольно-строгальный двухстоечный (24) |

7210 |

Наибольший 1000×900 |

7950×4180×3410 |

27500 |

15000 |

|

Долбежный (25) |

7А412 |

Наименьший |

1950×980×1825 |

1050 |

1600 |

|

Вертикально-про-тяжный для наружного протягивания |

753 |

Тяговое |

2840×1600×3150 |

5570 |

6000 |

|

Горизонтально-про-тяжный (27) |

МП10 |

Тяговое |

5880×1940×1240 |

7500 |

9770 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Зубофрезерный универсальный, работающий |

5К310 |

Наибольший |

2070×1320×1790 |

3500 |

8000 |

|

Зубодолбежный универсальный (29) |

5В12 |

Наименьший |

1330×940×1820 |

1850 |

2580 |

|

Зубострогальный полуавтомат повышенной |

5П23БП |

Наибольший |

1295×945×1700 |

1800 |

7200 |

|

Зубозакругляющий (31) |

5582 |

Наименьший |

1820×1500×1800 |

3600 |

2200 |

|

Круглошлифовальный (32) |

3Б161 |

Наибольший |

4000×2100×1500 |

4500 |

3680 |

|

Плоскошлифовальный с прямоугольным столом и |

3722 |

Наибольшая 1000×360×400 |

3410×2020×2290 |

7300 |

9080 |

|

Внутришлифовальный (34) |

3А227 |

Наименьший |

2500×1470×1650 |

2800 |

4000 |

|

Бесцентрово-шлифовальный для наружного |

3184 |

Наименьший |

2030×1900×1600 |

4300 |

5700 |

|

Резьбошлифовальный, универсальный (36) |

5822 |

Наибольший Ø 150 |

2385×2025×1480 |

3900 |

8400 |

|

Шлицешлифовальный (37) |

3451В |

Наименьший |

44150×1513×1900 |

6200 |

9900 |

|

Дисковая пила быстроходная (38) |

МП61 |

Наименьший |

1700×1140×1420 |

960 |

2964 |

|

Фрезерно-центровальный полуавтомат (39) |

МР-71 |

Наименьшая |

2640×1450×1720 |

5300 |

6400 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Двусторонний 44-шпиндельный сверлильный (40) |

– |

– |

|||

|

Трехсторонний 65-шпиндельный сверлильный |

– |

– |

|||

|

Двусторонний 11-шпиндельный сверлильный (42) |

– |

– |

|||

|

Трехсторонний 11-шпиндельный сверлильный |

– |

– |

|||

|

Четырехшпиндельный вертикально-расточной |

|||||

|

Двусторонний 9-шпиндельный резьбонарезной |

– |

– |

|||

|

Трехсторонний 41-шпиндельный сверлильно-расточной |

– |

– |

|||

|

Трехшпиндельный горизонтально-расточной (47) |

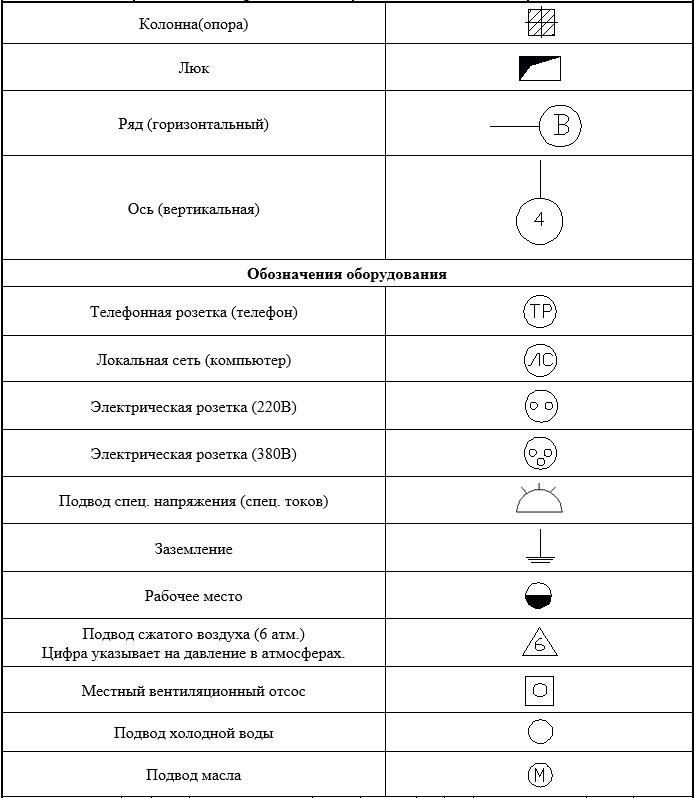

ПРИЛОЖЕНИЕ Ж

Таблица 2 – Минимальные расстояния между

металлорежущими станками и элементами

конструкции здания

Таблица 2

|

Расстояния |

Для мелких станков габаритом до 1800×800 мм |

Для средних станков габаритом до 4000×2000 мм |

Для крупных станков габаритом до 8000×4000 мм |

Для особо крупных станков габаритом до 15000×6000 мм |

|

Между станками |

700 |

900 |

1500 |

2000 |

|

Между задними |

700 |

800 |

1200 |

1500 |

|

Между задней |

700 |

800 |

900 |

1000 |

|

Между боковой |

700 |

800 |

900 |

1000 |

|

и стеной (или |

1300 |

1500 |

2000 |

– |

|

Между задней |

700 |

800 |

900 |

1000 |

|

Между боковой |

700 |

800 |

900 |

1000 |

|

Между передней |

1300 |

1500 |

2000 |

– |

|

Между |

1300 |

1500 |

2000 |

– |

|

Между |

1300 |

1500 |

2000 |

– |

|

Между прочими |

1300 |

1500 |

2000 |

– |

|

Между станками при обслуживании каждого станка одним рабочим при обслуживании одним рабочим двух станков |

2000 1300 |

2500 1500 |

3000 – |

– – |

ПРИЛОЖЕНИЕ З

Расстояние между станками

Рисунок 7

Расстояние а между станками вдоль

линии их расположения для различных типов станков.

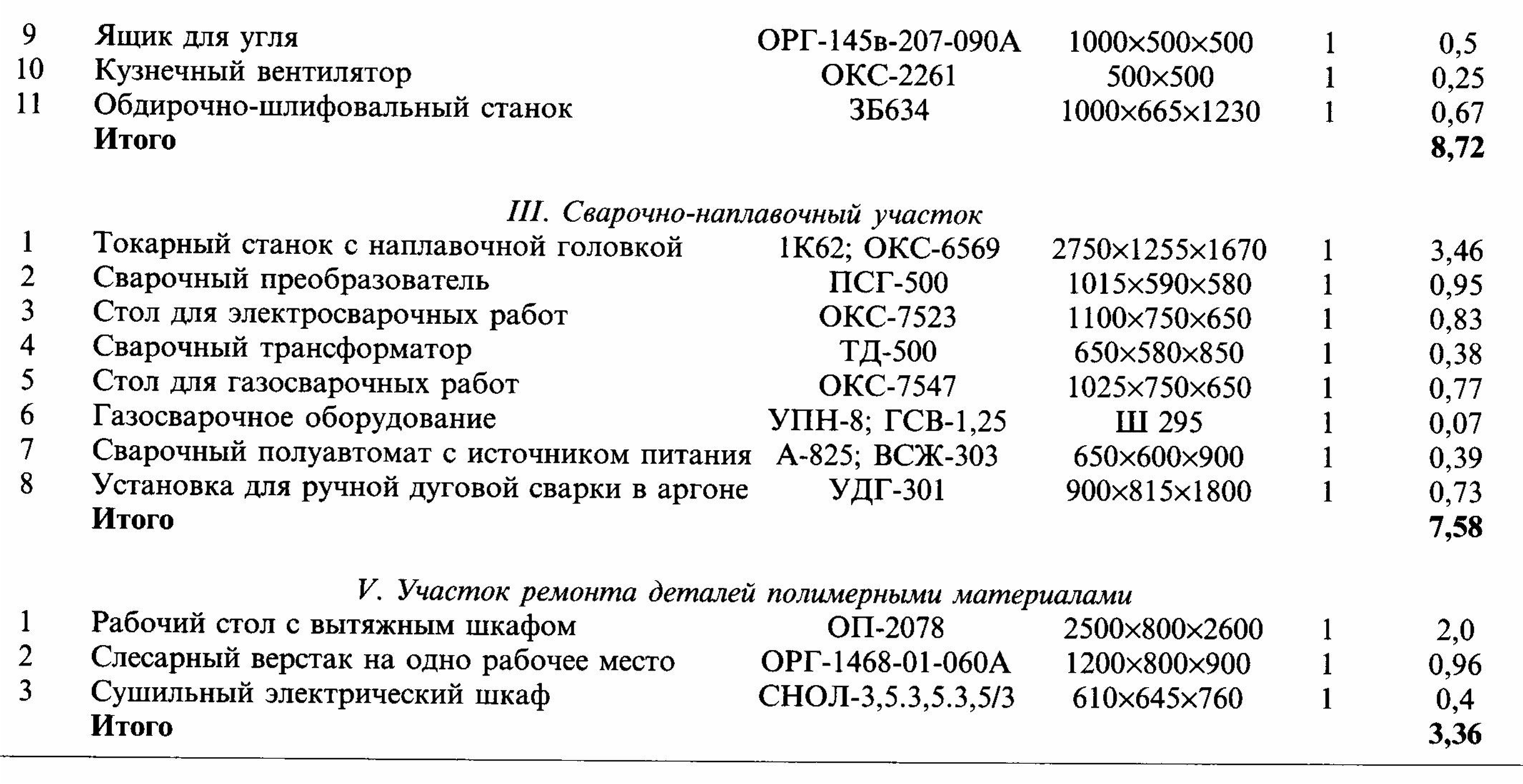

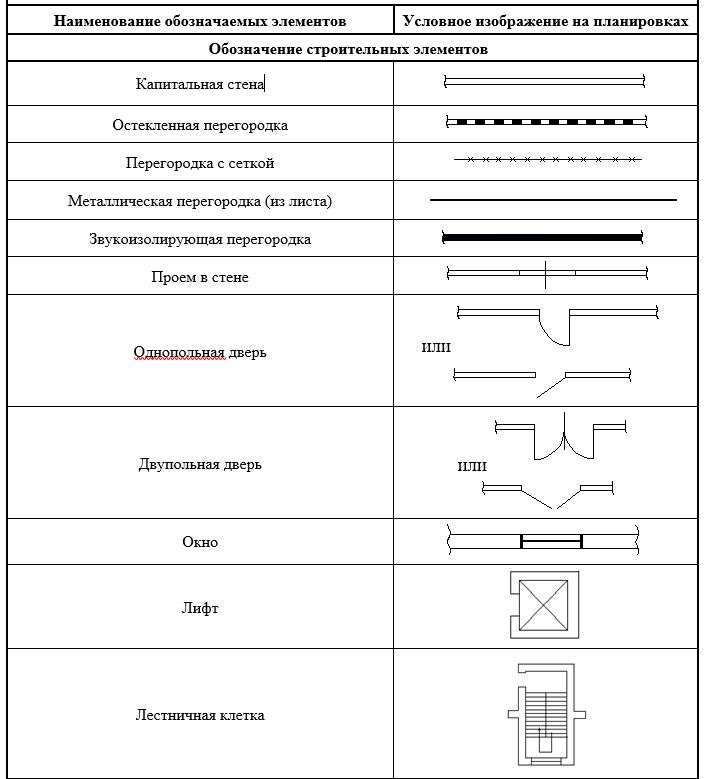

Технологическая инструкция

1. Определение и назначение

Данная технологическая инструкция применяется

при разработке и оформлении технологических планировок.

Данная инструкция предназначена для

однозначности при разработке и оформлении технологических планировок, а так же однозначности в чтении этих планировок подразделениями.

2. Применяемость

Данная технологическая инструкция применяется на новые планировки, которые разработаны после выхода данной инструкции.

3. Ключевые моменты при разработке и оформлении тех. планировок

Планировка цеха(участка) – это план расположения производственного, подъемно-транспортного и другого оборудования, рабочих мест, проездов, проходов и др.

При разработке планировки должны быть решены вопросы осуществления технологических процессов, организации производства,техники безопасности, выбора транспортных средств, механизации и автоматизации

производства.

При разработке и оформлении планировок следует учитывать:

Рекомендуемые масштабы для планировок цехов 1:100, 1:200; для планировок отдельных участков 1:50.

Обязательное указание на планировках обозначения каждой единицы технологического оборудования в соответствии с общей спецификацией по цехам.

Все дополнительные требования(к проведению строительных работ, к подключению оборудования и рабочих мест, санитарно-гигиенические, и др. ) указываются в технических требованиях.

На планировках указываются габаритные размеры устанавливаемого оборудования и размеры необходимые для установки оборудования.

Участки и вспомогательные помещения на планировке необходимо помечать соответствующей надписью (например: “Участок сборки датчиков”, ” Склад»)

Расположение оборудования, проходов и проездов должно обеспечивать удобство и безопасность работы;

возможность монтажа, демонтажа, ремонта оборудования; удобство обеспечения рабочих мест и оборудования комплектующими деталями и материалами.

В планировке необходимо предусмотреть кратчайшие пути при перемещении деталей, полуфабрикатов и готовой продукции в процессе производства, исключающие возвратные движения. Грузопотоки не должны пересекаться (по возможности) между собой, а так же перекрывать основные проезды, предназначенные для движения людей.

При необходимости производить строительные работы, (например установка новой стены, двери) на планировке новые элементы

отображаются “жирной” линией, с указание в тех. требованиях. Так же на

соответствующий элемент делается выноска с номерам п.п. из тех. требований.

Согласование планировки:

а) Утверждается Генеральным директором.

б) Обязательно согласовывается с Техническим директором, Главным технологом, Главным инженером.

в) В случае проведения строительных работ – согласовывается с Начальником РСО,

г) При необходимости подключении вытяжных устройств, а так же прокладки электрических линий – с Главным энергетиком.

д) При необходимости проведения линий связи и установки локальных соединений – с Начальником БРОЭС

е) При перемещении или установке нового технологического оборудования необходимо согласовать с Начальником ООО.

ж) При необходимости согласуется с Начальником ООТиЭН, если затрагиваются изменение условий охраны труда и экологии.

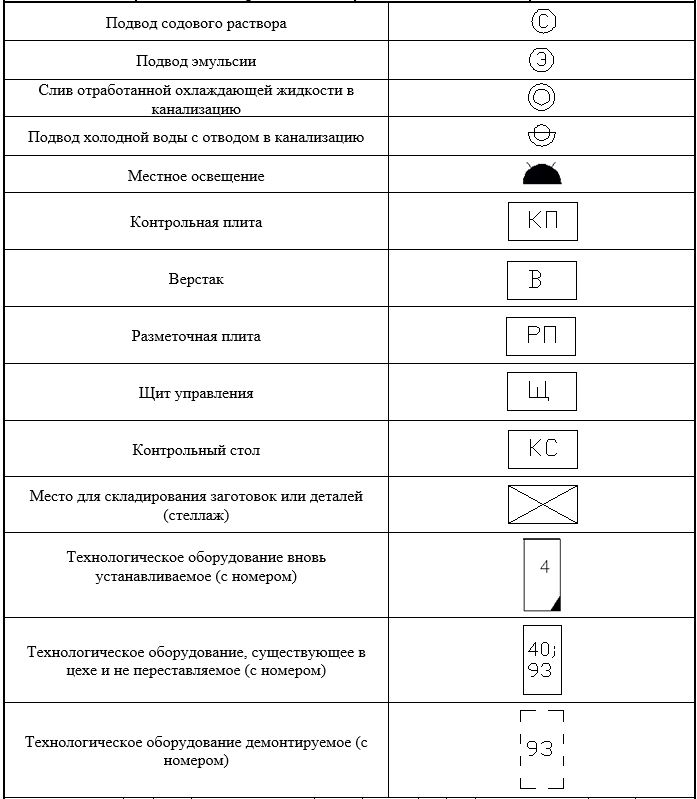

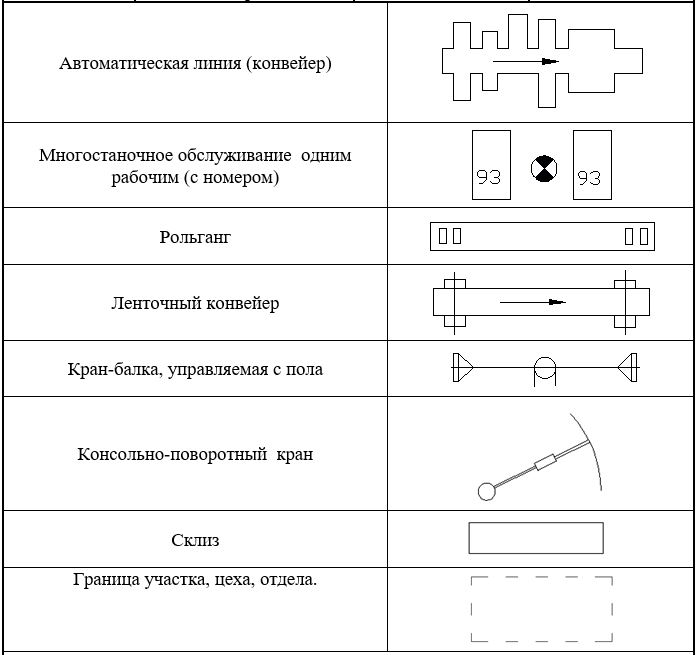

Все условные обозначения, применяемые на планировке должны быть указаны в соответствии с таблицей 1.

Планировка производственного участка

Планировка участка (цеха) — это план расположения технологического оборудования и рабочих мест. На плане кроме оборудования (рабочих мест) должны быть также показаны: строительные элементы: стены, колонны, дверные и оконные проемы, другие элементы; основной производственный инвентарь: верстаки, плиты, складочные площадки; подъемно-транспортные устройства: мостовые и другие краны, конвейеры, монорельсы, электрокары, робоэлектрокары и др.

Расположение оборудования и других элементов на производственной площади зависит от характера обрабатываемых деталей, габаритных размеров оборудования, вида транспортных средств, уровня механизации и автоматизации, степени участия человека в производственном процессе, постоянства и разнообразия номенклатуры обрабатываемых деталей и других факторов.

Планировка участка зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств.

Расстановка оборудования зависит от конструкции производственного здания и характера изготавливаемых деталей и изделий, а также от характера и вида используемого оборудования и транспортных средств.

Поточные линии могут быть различной формы: прямые, круговые, овальные, зигзагообразные, V-образные, Г-образные, П-образные и другие, располагаемые вдоль оси пролета.

Рабочие места поточных линий располагаются вдоль конвейера с одной или с двух сторон.

При разработке планировки участка используются условные обозначения, габаритные размеры оборудования и транспортных средств. Планировка выполняется в масштабе 1:100 с соблюдением допустимых расстояний между станками и строительными элементами. Желательно возле габаритного контура оборудования указать условными обозначениями места подводки энергоносителей, воды и т.д.

Планировка поточной линии, участка серийной сборки обычно сочетается с выбором средств межоперационного транспорта. Она должна отвечать принципу прямоточности, т.е. предусматривать возможность передачи деталей между станками, сборочных единиц между рабочими местами по кратчайшему расстоянию с наименьшими затратами времени с наименьшим использованием производственной площади. Этому требованию, как правило, удовлетворяет расстановка оборудования на участке в последовательности операций технологического процесса.

Направление движения деталей по операциям в ходе обработки должно быть показано стрелками.

Общая форма участка, отведенного для расположения оборудования с включением вспомогательных помещений, должна быть прямоугольной. На плане обязательно показывают проходы, длину и ширину транспортных средств (если применяется конвейер), границы участка, проходы, проезды, длина и ширина участка.

Планировка данного производственного участка приведена в приложении Б.